Противообледенительные жидкости (ПОЖ) препятствуют обледенению самолетов в воздухе, обеспечивая безопасность перелетов. Между тем, антиобледенители содержат этиленгликоли и могут нанести природе серьезный ущерб.

Противообледенительные жидкости (ПОЖ) препятствуют обледенению самолетов в воздухе, обеспечивая безопасность перелетов. Между тем, антиобледенители содержат этиленгликоли и могут нанести природе серьезный ущерб. Рассказываем о решениях, которые позволяют предотвращать утечки, избегать штрафов и даже экономить на закупках ПОЖ.

В прошлом году мы погрузились в тему деайсинга самолетов с применением ПОЖ. Познакомьтесь с материалом, если еще не читали. Напомним, что в холодную погоду воздушные суда перед вылетами с помощью спецоборудования обрабатываются ПОЖ – гликолевыми растворами с водой и загустителями.

Медиа периодически сообщают, что надзорные органы расследуют факты попадания в водоемы близ аэропортов жидкостей, содержащих этиленгликоль (чаще всего – моноэтиленгликоль, МЭГ). МЭГ относится к третьему классу опасности, его предельно допустимая концентрация в водоемах не должна быть более 1 мг/дм3. Превышение чревато гибелью рыб и другой водной фауны. Гайд о рисках, связанных со взаимодействием с МЭГ и том, как их избежать – здесь .

В 2018 году Росприроднадзор установил, что с территории петербургского аэропорта «Пулково» ПОЖ попала в реку Новая. В пробах обнаружили превышение содержания этиленгликоля в 640 раз. После всех разбирательств аэропорт поменял систему стоков.

В 2023 году Росприроднадзор рассматривал жалобы на загрязнение водоемов ядовитыми сбросами подмосковного аэропорта «Шереметьево».

Неконтролируемое попадание б/у ПОЖ во внешнюю среду с территории аэропортов свидетельствует о проблемах в системе сбора и очистки этой жидкости. Худший вариант для воздушной гавани – судебные разбирательства, огромные штрафы и испорченная репутация. Прямой ущерб природе и людям, а также последствия загрязнения химикатами водоемов и почв сложно оценить – например, некоторые виды рыб или водоплавающих птиц могут навсегда исчезнуть из загрязненных районов.

Сейчас в аэропортах по всему миру используются различные технологии работы с б/у ПОЖ. Расскажем о самых распространенных.

Простой и популярный прежде всего в небольших аэропортах способ сбора отработанной ПОЖ – применение вакуумной спецтехники. Она работает по принципу пылесоса, всасывая жидкость с поверхности перрона аэропорта. Далее собранные отходы транспортируются к месту накопления, откуда их забирают на переработку или утилизацию.

Основной недостаток такого способа в том, что какие-то объемы жидкости все же попадают в систему стоков вместе с дождем и талыми водами. Вероятность того, что ПОЖ не будет полностью собрана повышается, когда техника выходит на перрон с запозданием (это может быть связано с загруженностью площадки самолетами) или во время осадков, когда ПОЖ смывается.

Средний расход ПОЖ на обработку бортов на земле составляет около 25 тонн раствора на 100 вылетов. Большим самолетам требуются больше ПОЖ. К примеру, на комплексную обработку четырехдвигательного двухпалубного широкофюзеляжного Boeing 747-400 может требоваться до 1,8 тонн спецжидкости.

Другое решение, которое обеспечивает более тщательный сбор ПОЖ, – установка специальных площадок для обработки самолетов перед вылетами. Такие площадки оборудованы автономными канализационными системами – на поверхности есть вырезы и канавки, чтобы вся стекающая с воздушных судов антиобледенительная жидкость попадала с специальные стоки, которые не связаны с обычной ливневой канализацией. Далее жидкость стекает в подземные резервуары.

В аэропорту «Шереметьево» в 2019 году оборудовали станцию противообледенительной обработки самолетов. Туда входят резервуары для хранения ПОЖ, насосная станция, система водоподготовки и прочее оборудование. Деайсинг воздушных судов с запущенными двигателями проводится на 17 площадках, подключенных к автономной системе дренажа для сбора ПОЖ.

Тем не менее, немного ПОЖ все же попадает на землю во время руления и взлета воздушных судов – со сбором жидкости подстраховывает все та же вакуумная спецтехника.

Надежные системы очистки сточных вод препятствуют попаданию остатков МЭГ-содержащей жидкости в водоемы. Они применимы и для аэропортов, где из-за теплого климата к процедуре предполетного деайсинга самолетов прибегают нечасто или там, где отработанная ПОЖ в системе стоков смешиваются с другими техническими жидкостями (стоки топливозаправочных комплексов или вода после мытья помещений, емкостей и т.д.).

Аэропортам доступны разнообразные варианты очистки сточных вод. Группа компаний «Полихим», решения которой сейчас используются в «Пулково», предлагает следующие этапы очистки вод сложного состава в аэропортах:

«Индустрия воды», другая российская компания, разработала и апробировала свою технологию очистки сточных вод аэропортов. Ее особенность в том, что для деструкции загрязняющих веществ, включая этиленгликоль, применяется только одно вещество – озон.

В нашей стране и за рубежом разработали технологии по очистке сточных вод аэропортов с помощью микроорганизмов, которые поглощают этиленгликоль. Мы уже писали об опытах с инженерными бактериями, перерабатывающими МЭГ в ценное вторсырье.

Некоторые аэропорты в США, Канаде и Швейцарии для очистки сточных вод используют водно-болотные угодья. Туда сливают стоки, а затем биоценоз почвенных микроорганизмов очищает воду. Главными минусами такого способа специалисты называют использование больших площадей и длительный неконтролируемый процесс очистки.

Собранные техникой или с помощью автономных систем дренажа ПОЖ с высокой концентрацией этиленгликоля могут быть переработаны на территории аэропорта. Это позволяет сэкономить на вывозе отработанной жидкости и даже заработать – очищенный этиленгликоль можно повторно использовать и даже продавать. В настоящее время несколько воздушных гаваней по всему миру перешли к практике переработки ПОЖ на месте. О реализации подобных кейсов в российских аэропортах нет информации.

Во второй половине прошлого десятилетия аэропорт в Портленде на северо-западе США, где деайсинг в среднем применяется 90 дней в году, запустил собственную программу переработки б/у ПОЖ. Впоследствии в Портленде стали принимать на переработку ПОЖ из других аэропортов страны. Массовый продукт ресайклинга ПОЖ в Портленде – водно-гликолевая смесь в пропорции 50 на 50.

Самый свежий пример старта производства восстановленного этиленгликоля из ПОЖ – аэропорт в Вильнюсе. Осенью 2023-го года в нем запустили оборудование по очистке сточных вод с выделением МЭГ, а до этого оборудовали площадки для деайсинга и сети сбора ПОЖ.

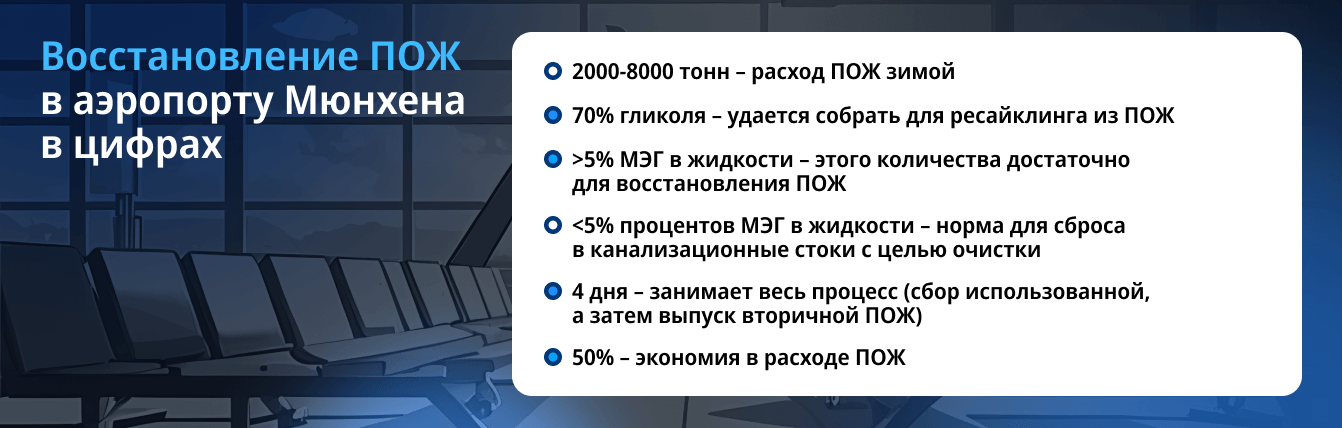

Вторичный этиленгликоль из ПОЖ аэропорты продают в качестве сырья для других продуктов (например, антифризов), при этом считается, что он не подходит для производства ПОЖ. Однако международный аэропорт в Мюнхене заявляет, что именно он стал единственным в мире, где перерабатывают и повторно используют ПОЖ на месте. Немцы не раскрывают подробностей технологии, но делятся цифрами, на которые можно ориентироваться в процессе ресайклинга ПОЖ.

В 2023 году в стране запустили крупнейшее предприятие по выпуску полиэфирного волокна. Шахтинский завод – единственный в РФ, где эту продукцию получают прямым синтезом из терефталевой кислоты и моноэтиленгликоля.

В 2023 году в стране запустили крупнейшее предприятие по выпуску полиэфирного волокна. Шахтинский завод – единственный в РФ, где эту продукцию получают прямым синтезом из терефталевой кислоты и моноэтиленгликоля. Мы подготовили обзор индустрии химволокон, развитие которой может стимулировать дополнительный спрос на МЭГ в РФ.

Полиэфирные (ПЭФ) волокна массово выпускаются более полувека и давно стали ключевым сырьем для разнообразных материалов. Недорогие, высокопрочные, эластичные и устойчивые к изменению температур ткани из ПЭФ-волокон востребованы не только в текстильной промышленности (одежда, предметы домашнего интерьера, нити) – их используют для изготовления игрушек, армированных шин, изоляционных стройматериалов, тентов и палаток, влажных салфеток.

Самая распространенная категория ПЭФ – короткие штапельные волокна (не более 40-45 мм), которые используют в текстильной промышленности для производства пряжи. У тканей из ПЭФ-волокон есть разные торговые названия: полиэстер, терилен, дакрон, лавсан и другие.

У ПЭФ-материалов самая большая доля в мире среди натуральных и синтетических волокон и нитей – 26%, согласно данным Российского союза химиков. Объемы производства растут ежегодно на 7-8% и к настоящему времени достигли 60 млн тонн в год, при этом 70% ПЭФ-сырья выпускают в Китае.

У России пока скромная доля в общемировом потреблении ПЭФ-волокон – порядка 0,5%, при этом за счет продукции отечественных предприятий удовлетворяется менее половины внутреннего спроса.

О российском рынке ПЭФ-волокон мы рассказывали полтора года назад. В период между этими публикациями в различных источниках появлялись оценки объема рынка в 2022–2023 годах и доли импорта в нем, которые не кардинально, но все же отличались. Приведем основные:

Летом позапрошлого года при оценке рынка ПЭФ-волокон мы исходили из данных маркетингового агентства MegaResearch, согласно которым отечественным компаниям требовалось 315 тыс. тонн ПЭФ-волокон, 60% из которых (≈190 тыс. тонн) обеспечивали зарубежные поставщики. С учетом информации MegaResearch о том, что потребность рынка ежегодно увеличивается на 18%, можем предположить, что по итогам 2023 года она возросла до ≈370 тыс. тонн, а доля отечественной продукции, включая мощности запущенного в июне прошлого года Шахтинского полиэфирного завода (ШПЗ, Ростовская область) достигла 45%. Ресурс для наращивания доли отечественной продукции на рынке ПЭФ-волокон явно есть.

Импорт ПЭФ-волокон в Россию после 2022 года почти полностью обеспечивает Китай, Индия и Беларусь. О сырьевых цепочках и перспективах развития производства полиэфирных материалов на белорусском заводе «Могилевхимволокно» мы рассказали в начале года.

По данным Российского союза химиков, РФ ежегодно импортирует ткани и одежду с содержанием полиэфирных волокон и нитей на сумму более 8 млрд долларов.

В России функционирует пять-семь крупных производств ПЭФ-волокон с годовыми мощностями более 10 тыс. тонн продукции каждый, и полтора десятка небольших компаний.

Особенность российского производства ПЭФ-волокон в том, что практически все производители используют в качестве сырья

вторичный полиэтилентерефталат (ПЭТ), который получают из флекса – материала на основе переработанных пластиковых бутылок. Эта специфика ограничивает сферу применения конечной продукции: волокно из б/у ПЭТ в основном соответствует лишь задачам изготовления недорогих нетканых материалов.

Из крупных отечественных производителей лишь «Завидовский текстиль» использует ПЭТ-гранулят, а остальные заводы выпускают продукцию на основе переработанного бутылочного ПЭТ. На основе данных Российского союза химиков ПЭТ волоконного назначения в России не выпускают. Весь отечественный ПЭТ предназначен для производства бутылок и пищевой упаковки.

Зависимость от вторичного ПЭТ негативно сказывается на марже производителей химволокон – из доступного дешевого сырья использованный бутылочный пластик может превращаться в достаточно дорогой материал, расходы на который разгоняют себестоимость конечной продукции. Эксперты отрасли отмечают, что на развитие рынка б/у ПЭТ в стране влияет стоимость ПЭТ-бутылки на бирже в Китае, а также растущие зарплаты работников мусоросортировочных станций.

В России по приблизительным подсчетам около четверти ПЭТ-пластика собирается для переработки и повторного использования. Крупнейшая нефтехимическая компания РФ «Сибур» в 2022-м открыла производства ПЭТ-гранул Vivilen, в которых содержится до 30% вторичного пластика.

Запуск ШПЗ стал прорывным событием в сегменте ПЭФ-волокон: в стране начал работу завод с самой большой производственной мощностью, которому не нужен б/у пластик – на нем выпускают волокна методом прямого синтеза из терефталевой кислоты (ТФК) и МЭГ.

Производство на ШПЗ официально запустилось летом прошлого года. Объем инвестиций в проект – 10 млрд рублей, среди учредителей – компания «Авангард», которая производит нетканые материалы, в том числе влажные салфетки. На новом заводе установлено высокотехнологичное оборудование из Китая, России и Европы.

Заявленная мощность ШПЗ – 200 тонн ПЭТ-волокон в день, то есть до 72 тыс. тонн в год. Половина от всего объема продукции предназначена для нужд «Авангарда», остальное уходит другим российским заказчикам. Для прямого синтеза полиэфирных волокон нужны МЭГ и ТФК – по данным портала Rupec предприятие закупает это сырье у «Сибур».

В январе 2024 года на ШПЗ случился пожар и производство было приостановлено. Со слов руководителей предприятия восстановительные работы после пожара займут до трех месяцев.

Производство на ШПЗ – вероятно, не единственный проект в сфере ПЭФ-волокон, который будет реализован до конца 20-х годов.

В 2021 году медиа писали, что в Новомичуринске (Рязанская область) появится первое в России производство ПЭФ-волокон и нитей для силовых тканей (геотекстиль с широким диапазоном разрывной нагрузки). Стоимость проекта оценивалась в 20 млрд рублей, при этом данных о компании-инвесторе и особенностях технологии не приводилось.

В Российском союзе химиков уверены, что в стране есть все необходимое для создания отечественных крупнотоннажных импортозамещающих мощностей по выработке минимум 250 тыс. тонн ПЭФ-волокон в год. Для этого отрасли нужны меры господдержки. Организация в декабре 2023 года подготовила обращение к заместителю председателя правительства РФ Денису Мантурову – это, как подчеркивают в союзе, «повлекло за собой ряд практических шагов».

Одна из инициатив, которая может помочь в выпуске ПЭФ-материалов – проект компании «Татнефть» по производству ТФК – компонента для создания полиэфирных материалов методом прямого синтеза. Развитие именно такого производства ПЭФ-волокон, без задействования б/у бутылочного пластика, может стимулировать спрос на МЭГ и увеличить объемы его производства в России.

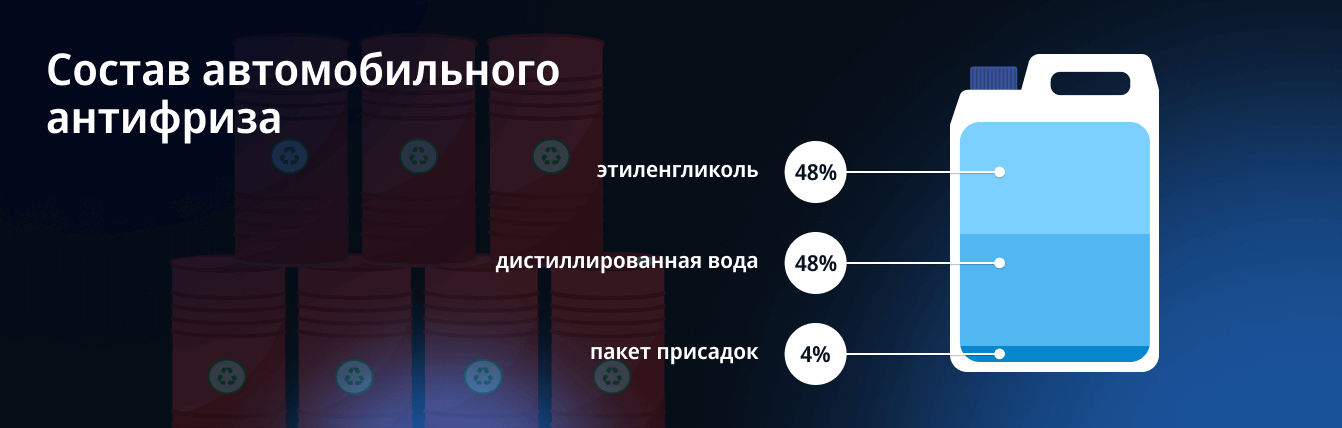

Благодаря физическим свойствам моноэтиленгликоль (МЭГ) востребован для создания антифризов различного назначения. В России из-за холодной погоды развито производство автомобильных антифризов – на их изготовление уходит до 2/3 всего этиленгликоля.

Этиленгликоль относят к третьему классу опасности, поэтому жидкость требует максимально осторожного обращения даже после того, как водно-гликолевые растворы переходят в разряд б/у. В этом материале рассказываем, как собрать отработанный МЭГ и какие способы его утилизации сейчас применяются.

Благодаря физическим свойствам моноэтиленгликоль (МЭГ) востребован для создания антифризов различного назначения. В России из-за холодной погоды развито производство автомобильных антифризов – на их изготовление уходит до 2/3 всего этиленгликоля. Из него также делают теплоносители для систем отопления частных домов и противообледенительные жидкости (ПОЖ) для самолетов. Большой оборот содержащих МЭГ технических жидкостей делает актуальной проблему сбора и утилизации гликолевых растворов.

Мы подробно рассказывали об опасности МЭГ для человека и окружающей среды, а также о минимизации рисков работы с этим веществом. Напомним, что летальный исход возможен от попадания в организм 100 грамм этиленгликоля, безопасный уровень содержания этого вещества в воздухе населенных пунктов – 1 мг/м куб., предельно допустимая концентрация в водоемах – 1 мг/дм3. МЭГ воспламеняется при температуре свыше 120 градусов.

Считается, что капля антифриза делает непригодными для использования 25 литров воды, поэтому даже малая небрежность в обращении с ним может привести к экологическим потерям.

Отработанные гликолевые растворы из любых источников нельзя сливать в воду или выливать на землю, а слив в канализацию может привести к коррозии труб. Загрязнение окружающей среды согласно законодательству РФ чревато уголовным преследованием – экологическим преступлениям посвящена 26 глава УК РФ. В медиа периодически сообщают о разбирательствах, связанных с претензиями надзорных органов к столичным аэропортам – воздушные гавани обвиняют в попадании этиленгликоля в водоемы.

Вне зависимости от источника получения отработанного антифриза, важно правильно организовать его хранение в период после сбора и до утилизации. Условия хранения определяются СанПиНом.

Правила, которые нужно знать для хранения отработанных гликолевых растворов:

Самый емкий источник отработанного антифриза – автомобили. Его рекомендуется менять не реже одного раза в два года или через 50 тыс. км пробега машины. Иначе старый антифриз перестанет защищать двигатель от перегревания или охлаждения, не сможет препятствовать образованию ржавчины на компонентах мотора.

Для определения рабочего состояния антифриза используют приборы и химические индикаторы (полоски). Однако оценка «на глаз» также результативна – если жидкость стала мутной или белой, лучше быстрее ее поменять, а красный оттенок сигнализирует, что в системе охлаждения началась коррозия.

Сбором автомобильного антифриза занимаются станции техобслуживания (СТО) и автосервисы. Теоретически автовладельцы могут самостоятельно собирать отработанную жидкость со всеми мерами предосторожности, сливать ее в герметичные емкости, а затем сдавать в пункты приема в тех же СТО, сервисах или автосалонах.

Гликолевые теплоносители в системах отопления предписывают менять через 10 отопительных сезонов. В противном случае жидкость теряет свойства теплопередачи и вязкость, что несет риски большего расхода энергоресурсов и износа насосного оборудования. Заменить самостоятельно такой антифриз сложно – нужна профессиональная техника для его откачки из отопительной системы – этим занимаются специализированные организации.

В аэропортах ПОЖ с содержанием МЭГ после обработки самолетов попадает на землю – в среднем на 100 вылетов проливают не менее 20 тонн раствора. Для сбора антифриза используют вакуумную спецтехнику, которая работает как пылесос, далее отработанный раствор транспортируется к месту накопления. Тема очистки сточных вод и почвы от гликолесодержащих ПОЖ настолько объемна, что заслуживает отдельной статьи в блоге – мы ее обязательно опубликуем.

Термический метод утилизации антифриза – это сжигание. Жидкость выливают в специальные емкости или печи и сжигают при температуре около 1600 °C. Для лучшего горения в смесь добавляют специальные поверхностно-активные вещества, которые расщепляют ее на компоненты.

По мере горения образуется токсичный газ, который улавливается установками газоочистки. Образующаяся энергия при больших объемах сжигания может использоваться для отопления окружающих инфраструктурных объектов.

Сжигание отработанного антифриза в обычных печах опасно для жизни: помимо риска пожаров, опасны отходы горения, которые проникают в организм через кожу и оказывают отравляющее действие.

Термический метод утилизации гликолесодержащих жидкостей – самый примитивный. В последние годы от него постепенно отказываются в пользу более эффективных способов, которые позволяют использовать списанный антифриз для получения вторичного сырья.

Переработка использованного антифриза позволяет разложить его на основные компоненты, чтобы направить их в повторный оборот или с помощью химических реакций получить другие вещества.

Самым простым способом переработки без использования химии является отстаивание отработанной смеси – через какое-то время тяжелые компоненты выпадают в осадок. Ускорить такую сепарацию может центрифуга. Далее жидкость проходит фильтрование через песок или очистку адсорбентом — активированным углем. Таким способом можно получать достаточно чистый водногликолевый раствор без продуктов окисления МЭГ и нежелательных примесей.

Менее распространенный способ переработки охлаждающих жидкостей – окисление, в результате которого они распадаются на ценные химические продукты: глиоксаль, гликолевую и щавелевую кислоту.

Глиоксаль – высокоактивное соединение, которое используют для придания нерастворимости и несминаемости конечных продуктов. Гликолевую кислоту применяют для чистки оборудования, а также в качестве ароматизатора и консерванта в фармакологии и пищепроме. Щавелевая кислота – компонент для очистки металлов от ржавчины, накипи и оксидов.

На практике известно об опытах отечественных ученых с окислением содержащих МЭГ растворов с помощью кристаллического катализатора с серебряным покрытием при температуре выше 500 °C. Такую методику разложения антифриза считают затратной, что негативно отражается на скорости ее внедрения.

Другие исследователи из России опробовали метод фотокаталитического окисления (совместное действие катализатора и облучения светом) растворов МЭГ. Однако максимальный выход глиоксаля при таком способе не превышает 42%. Процесс окисления протекает при 30 °С в течение 10 часов. Метод требователен к содержанию воды в реакционной среде и времени облучения. Еще один минус – невысокая конверсия этиленгликоля.

Возможно, ускоренное развитие сегмента катализаторов в химпроме РФ в обозримой перспективе даст новые решения, которые позволят не только разлагать б/у гликолевые растворы на базовые компоненты для повторного использования, но и извлекать их них востребованные химпродукты.

В 2022 году мы рассказывали о проекте «дочки» финского деревообрабатывающего холдинга UPM. В немецком городе Лойна UPM Biochemicals возводит предприятие, где впервые в промышленном масштабе будут выпускать биомоноэтиленгликоль (био-МЭГ ) собственной марки UPM BioPura.

Компания UPM Biochemicals введет в строй завод биохимикатов в конце года, однако программа продвижения этиленгликоля из древесины стартовала заранее. Ее можно считать удачной: в числе желающих получить продукт — производители одежды, пластика и антифриза. Почему пресейл UPM выстрелил?

В 2022 году мы рассказывали о проекте «дочки» финского деревообрабатывающего холдинга UPM. В немецком городе Лойна UPM Biochemicals возводит предприятие, где впервые в промышленном масштабе будут выпускать биомоноэтиленгликоль (био-МЭГ ) собственной марки UPM BioPura. Сырьем послужит древесина лиственных пород. Со времени прошлой публикации, в фокусе которой была технология производства химикатов из возобновляемого сырья, параметры проекта скорректировались.

Вот какие изменения мы нашли на сайте UPM Biochemicals:

В списке продукции остались био-МЭГ, биомонопропиленгликоль (о нем, в отличие от био-МЭГ, мало информации), промышленные наполнители и раствор лигнина. Производственные мощности (220 тыс. тонн в год) по-прежнему приводят без разбивки по продуктам.

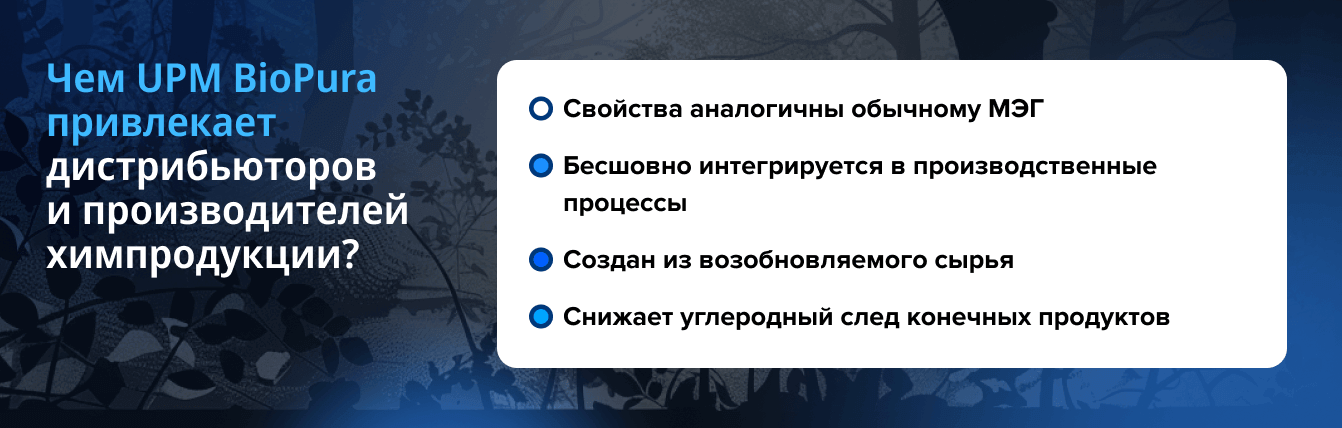

За последние год-полтора UPM Biochemicals развернула глобальную кампанию по продвижению UPM BioPura и нашла партнеров в разных отраслях. Далее расскажем, почему бизнесы по всему миру так ценят древесный МЭГ.

В конце прошлого года UPM Biochemicals и немецкий производитель туристической одежды VAUDE на выставке спорттоваров в Мюнхене представили первую в мире флисовую куртку из полиэстера на древесной основе. UPM и VAUDE стремятся доказать, что переход к использованию возобновляемых материалов в текстиле возможен уже сегодня.

По данным экспертов до 60 % всех материалов, используемых для создания одежды, изготовлены из полимеров на основе ископаемых видов топлива (нефть, газ, вода). UPM Biochemicals и VAUDE считают, что прототип куртки вдохновит производителей одежды выбрать экологичные решения, ускоряя трансформацию текстильной промышленности.

Обычная синтетическая смола для производства полиэстера , содержит 30 % МЭГ, который традиционно имеет углеводородное происхождения. Для VAUDE этот ингредиент будет полностью заменен на UPM BioPura — готовое решение, которое можно внедрить в действующие процессы производства полиэстера.

«Переход на новые продукты означает, что производители должны проводить исследования и работать, чтобы понять, как они могут адаптировать свои процессы для сохранения качества продукции. В нашем случае у них уникальная возможность просто перейти с гликолей на основе ископаемых ресурсов на экологичные альтернативы без необходимости вносить изменения в процесс их переработки», — сообщил руководитель лаборатории UPM Biochemicals Себастьян Фунтан.

В VAUDE уточняют, что выпуск одежды с использованием химикатов на биологической основе является частью плана по переходу к использованию возобновляемых материалов в цепочке создания стоимости текстиля и одежды — в компании намерены выйти на уровень, при котором не менее 90 % продукции будет сделано на основе материалов на биооснове.

Необычной альтернативой полиэстеру выступает «веганский» шелк, полученный методом биофабрикации паутины из генома пауков, а также ткани, созданные с помощью технологии извлечения целлюлозных волокон из остатков сельхозпродуктов.

Летом 2023-го UPM Biochemicals и химическая компания Selenis (Португалия) объявили о стратегическом партнерстве, которое будет сфокусировано на разработке экологически чистого полиэтилентерефталатгликоля (ПЭТГ) — высокопрозрачного материала для создания термоусадочных рукавов, упаковки для косметики и средств личной гигиены, товаров длительного пользования — например, дозаторов для сыпучих материалов. UPM Biochemicals будет поставлять Selenis UPM BioPura для производства ПЭТГ.

В Selenis подчеркивают, что компания придерживается стратегии постоянного сокращения выбросов CO2 при производстве продукции. ПЭТГ с использованием био-МЭГ призван заменить ПЭТГ традиционного производства.

Специалисты Selenis разработали технологию, которая позволяет перерабатывать пластиковые отходы в новые полимеры , полностью пригодные для вторичной переработки, что позволяет заменить ископаемое топливо переработанным полиэфирным сырьем. Добавление компонентов на биологической основе позволит Selenis снижать выбросы углекислого газа без ущерба для производительности.

«Наше новое партнерство с UPM иллюстрирует, как мы совместно работаем по всей цепочке создания стоимости над решениями, которые способствуют развитию экономики замкнутого цикла и значительно сокращают количество пластиковых отходов», — заявила директор по устойчивому развитию Selenis Марта Матос Гил.

В России о намерении освоить производство ПЭТГ в 2020-м сообщал завод «Сибур-ПЭТФ» (Тверь). Информации о начале выпуска продукта не было.

Год назад, в феврале 2023-го, UPM Biochemicals и HAERTOL (Германия, производитель охлаждающих жидкостей) договорились о стратегическом партнерстве в производстве линейки углеродно-нейтральных антифризов для двигателей и аккумуляторов, которые помогут автопроизводителям сократить выбросы CO2.

Био-МЭГ от UPM Biochemicals позволит HAERTOL предложить своим клиентам, мировым автомобильным брендам, вариант для пересмотра показателей по сокращению углеродного следа за счет легкого перехода с антифриза из обычного МЭГ на охлаждающую жидкость с нейтральным содержанием углерода.

«Наши заказчики сосредоточены на снижении выбросов углекислого газа. Сотрудничая с UPM, HAERTOL сможет помочь им продвигаться дальше и быстрее. МЭГ является основным ингредиентом любой охлаждающей жидкости. Замена антифризов на ископаемом топливе новым продуктом с такой же функциональностью — это полная экологичная трансформация. Это особенно интересно для производителей электромобилей, поскольку электромобилям может потребоваться как минимум в два раза больше охлаждающей жидкости для регулирования температуры аккумулятора, чем обычным», — объяснил управляющий директор HAERTOL Chemie GmbH Марко Бергеманн.

Производство охлаждающих жидкостей — вторая по объемам после производства полиэтилентерефталата (ПЭТ, материал для пластиковых бутылок и упаковки) сфера потребления МЭГ в мире.

UPM Biochemicals проактивно выстраивает каналы продаж «древесного» МЭГ, выбирая эксклюзивных партнеров.

Единственным европейским дистрибьютором UPM BioPura станет Brenntag SE, лидер мирового лидера на рынке дистрибуции химикатов и ингредиентов. А в Южной Корее эксклюзивным дистрибьютором био-МЭГ UPM Biochemicals выбрала Dongsung Chemical, которая усиливает экологическую трансформацию своего портфеля. Благодаря этому партнерству UPM Biochemicals получает доступ к большому и привлекательному южнокорейскому рынку этиленгликоля, равному примерно 2/3 рынка МЭГ стран ЕС.

Оба дистрибьютора намерены помочь своим клиентам разрабатывать экологически чистые конечные продукты с использованием био-МЭГ.

UPM Biochemicals приобретает бизнесы с готовыми решениями в сфере биохимикатов. В прошлом году они купили SunCoal, немецкую компанию, которая разрабатывала технологию производства продуктов из возобновляемого сырья. Технология SunCoal будет интегрирована в производство возобновляемых функциональных наполнителей UPM Biochemicals на заводе в Лойне.

Окись этилена слишком опасна для бытового использования и почти не известна потребителям. Она нужна для создания химикатов и промежуточных продуктов, в том числе этиленгликолей. Рассказываем о производстве этиленоксида в России и в мире, а также о научных разработках, которые позволят усовершенствовать процесс получения этого вещества.

Окись этилена слишком опасна для бытового использования и почти не известна потребителям. Она нужна для создания химикатов и промежуточных продуктов, в том числе этиленгликолей. Рассказываем о производстве этиленоксида в России и в мире, а также о научных разработках, которые позволят усовершенствовать процесс получения этого вещества.

Органическая формула этиленоксида (окиси этилена) — СH2(O)CH2. Бесцветный газ с характерным сладковатым запахом находится на 14-м месте в списке самых производимых органических химикатов в мире. Полупродукт, который востребован как исходное сырье для более сложных синтезов, получают методом окисления этилена. По объемам потребляемого этилена производство этиленоксида уступает лишь процессу полимеризации для создания полиэтилена.

Выпускать этиленоксид промышленным способом научились еще в начале прошлого века — тогда использовали хлоргидриновый процесс, малоэффективный с точки зрения расхода компонентов. Прямое окисление этилена открыли в 30-е годы, тогда же стали запускать производства с газофазным окислением этилена воздухом, в 50-е годы в качестве окислителя стали применять кислород.

Окись этилена чрезвычайно легковоспламеняющаяся, а ее смеси с воздухом очень взрывоопасны. При нагревании она может расширяться, вызывая пожар и взрыв. Вещество токсично при вдыхании, а при попадании внутрь организма вызывает острое отравление.

Сейчас практически 100 % этиленоксида в мире производят одинаковым методом: окисляют этилен кислородом на серебросодержащем слое катализатора при температурах 220-300 °С и под давлением до 3 МПа.

Стадии производства этиленоксида:

Для оценки эффективности процесса применяют показатель селективности. Так, селективность превращения этилена в этиленоксид достигает примерно 90 % при использовании нового катализатора. Остальные 10 % сырья становятся побочными продуктами реакции — в основном, углекислым газом.

Как правило, получение оксида этилена и этиленгликолей на предприятиях объединяют в один производственный процесс. Выпуск этиленгликолей методом гидратации оксида этилена укрупненно включает следующие этапы:

О том, как компания Shell усовершенствовала процесс получения этиленгликолей из этиленоксида, мы рассказали здесь.

Объемы производства оксида этилена в мире растут — по средневзвешенным оценкам в 2023 году произвели около 28-30 млн тонн продукта. До половины производства приходится на Китай и страны Азиатско-Тихоокеанского региона.

Мировыми лидерами в производстве этиленоксида выступают компании Dow (США), Sabic (Саудовская Аравия), Shell (Великобритания), BASF (Германия), Sinopec и Ningbo HengYuan(Китай), Formosa Plastics (Тайвань), Ineos (Великобритания).

В нашей стране оксид этилена выпускают те же заводы, где производят этиленгликоли. Все эти предприятия входят в компанию «Сибур» .

«Сибур-Нефтехим» — площадка №1 в России по производству МЭГ. Этиленгликоли и оксид этилена там выпускают с 1982 года. Производство окиси этилена и гликолей (ПОЭиГ) завода попеременно работает в «окисном» и «гликолевом» режимах, увеличивая выпуск того или иного продукта в зависимости от рыночного спроса. На предприятии занимаются проектом реконструкции ПОЭиГ стоимостью 4,5 млрд рублей, который рассчитан до 2027 года. По итогу годовой выпуск эквивалентной окиси этилена увеличится почти на 20 % до — до 355,6 тыс. тонн, производство товарной окиси этилена вырастет до 168 тыс. тонн. Нынешние заявленные мощности по товарному этиленоксиду — 130 тыс. тонн.

На «Нижнекамскнефтехиме» (НКНХ) выпускают окись этилена с 1986 года. В середине нулевых на производстве провели глубокую модернизацию из-за необходимости увеличить выпуск МЭГ. Сейчас годовая мощность НКНХ по этиленоксиду составляет не менее 230 тыс. тонн в год. По экспертным оценкам, другое предприятие «Сибура» из Татарстана «Казаньоргсинтез» (КОС) может выпускать до 60 тыс. тонн этиленоксида год. Ни по НКНХ, ни по КОС нет данных о пропорциях эквивалентного (для переработки) и товарного (на продажу) этиленоксида.

Характерно, что потребители товарного этиленоксида стараются гарантировать поставки продукта в рамках долгосрочных контрактов. В 2020 году «Сибур-Нефтехим» сообщил, что заключил контракт с компанией «Синтез Ока» на поставку в течение 10 лет 600 тыс. тонн окиси этилена, а также с ГК «Норкем» — этому контрагенту в течение 5 лет отправят 150 тыс. тонн этиленоксида.

Запуск этиленового комплекса ЭП-600 на площадке НКНХ может стимулировать рост объемов производства этиленоксида в РФ. Новый комплекс будет давать до 600 тыс. тонн этилена ежегодно. Пусконаладочные работы там начнутся в этом году.

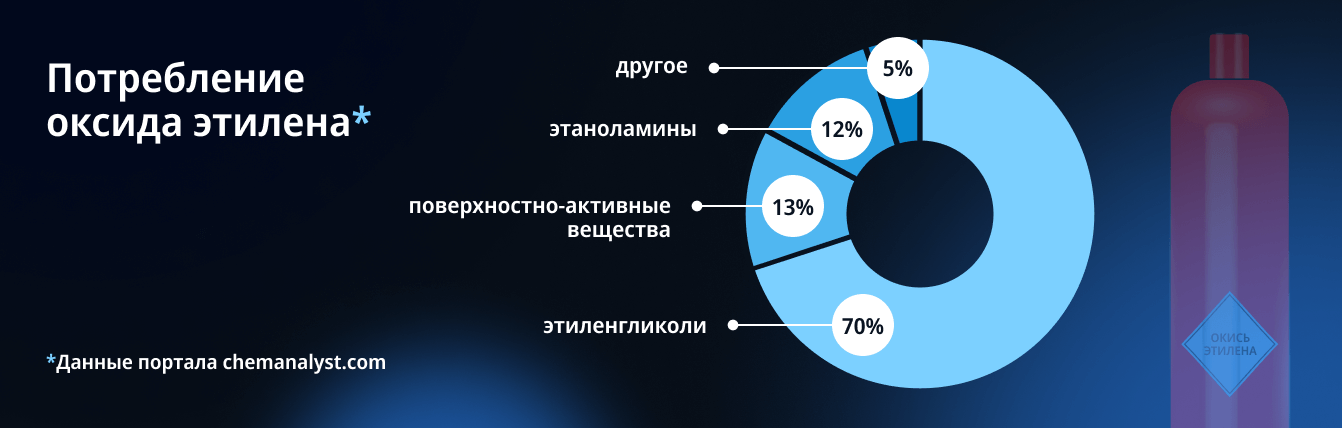

Большая часть этиленоксида идет на производство этиленгликолей, но этот полуфабрикат используют и для синтеза других химических веществ — простых гликолевых эфиров, этаноламинов, акрилонитрила, этоксилатов и полиэфирполиолов, которые востребованы в различных отраслях промышленности.

Окись этилена также задействуют в качестве дезинфицирующего средства в здравоохранении — для замены пара при стерилизации термочувствительных инструментов и оборудования, таких как одноразовые пластиковые шприцы. Этиленоксид также широко используется в бесконтактных инфракрасных термометрах, тепловизионных системах, жидкостной химической стерилизации. Другие области применения включают бытовые и промышленные чистящие вещества, средства личной гигиены, такие как косметика и шампуни, жидкости для теплопередачи, пластификаторы, ткани, ковролин и т. д.

Широкая сфера применения этиленоксида, включая производство этиленгликолей, обеспечивает растущий спрос на него. Эксперты полагают, что к 2032 году мировой объем выпуска этого вещества превысит 40 млн тонн.

Осенью 2023-го концерн BASF запустил дополнительные мощности комплекса по выпуску оксида этилена и его производных на своем заводе в Бельгии. Инвестиции в проект превысили 500 млн евро и позволили увеличить производственные мощности на 400 тыс. тонн этиленоксида в год.

В конце прошлого года СМИ писали об опытах российских ученых, результаты которых позволят усовершенствовать процесс получения этиленоксида.

Ученые выяснили, что добавление хлорированных углеводородов в реакцию получения оксида этилена увеличивает селективность. Они задались целью выяснить механизм этой реакции на уровне взаимодействия отдельных атомов и молекул, чтобы усовершенствовать процесс промышленного синтеза этиленоксида.

Сотрудники Московского института электронной техники и Центра естественно-научных исследований впервые обнаружили серию двумерных фазовых переходов на монокристаллических гранях серебра (катализатор), а также реконструкцию поверхности серебра при взаимодействии с молекулярным хлором. Исследователям удалось установить, как хлор модифицирует поверхность серебряного катализатора, и тем самым приблизиться к установлению природы активных центров этилена. В дальнейшем ученые планируют провести еще более точные эксперименты при температурах ниже -268 °С, чтобы получить данные о взаимодействии и положении атомов на поверхности на различных этапах химической реакции образования оксида этилена.

В 2023-м ученые Института катализа Сибирского отделения РАН разработали катализатор из серебра и никеля для окисления этилена при комнатной температуре и обычном атмосферном давлении.

В химической отрасли появился крупный игрок с портфелем капиталоемких инвестпроектов: холдинг «Росхим» приобретает предприятия в разных регионах и создает производственные кластеры. Собрали главное о «Росхиме» и его инициативах.

Темпы создания «Росхима» как структуры, объединяющей активы различного профиля, по-настоящему впечатляют.

В химической отрасли появился крупный игрок с портфелем капиталоемких инвестпроектов: холдинг «Росхим» приобретает предприятия в разных регионах и создает производственные кластеры. Собрали главное о «Росхиме» и его инициативах.

Темпы создания «Росхима» как структуры, объединяющей активы различного профиля, по-настоящему впечатляют. Бизнесы приобретаются буквально «пачками» — и все это на отрезке один-два года.

Сам «Росхим» формально появился в августе 2023 года — это зарегистрированная в 2021-м компания «Русский водород» поменяла название. Осенью гендиректор «Росхима» Эдуард Давыдов представил инвестпрограмму холдинга по развитию импортозамещающих производств главе правительства РФ Михаилу Мишустину. Согласно оценке Forbes, выручка бизнесов в контуре «Росхим» превышает 130 млрд рублей.

Хронология приобретения производственных активов:

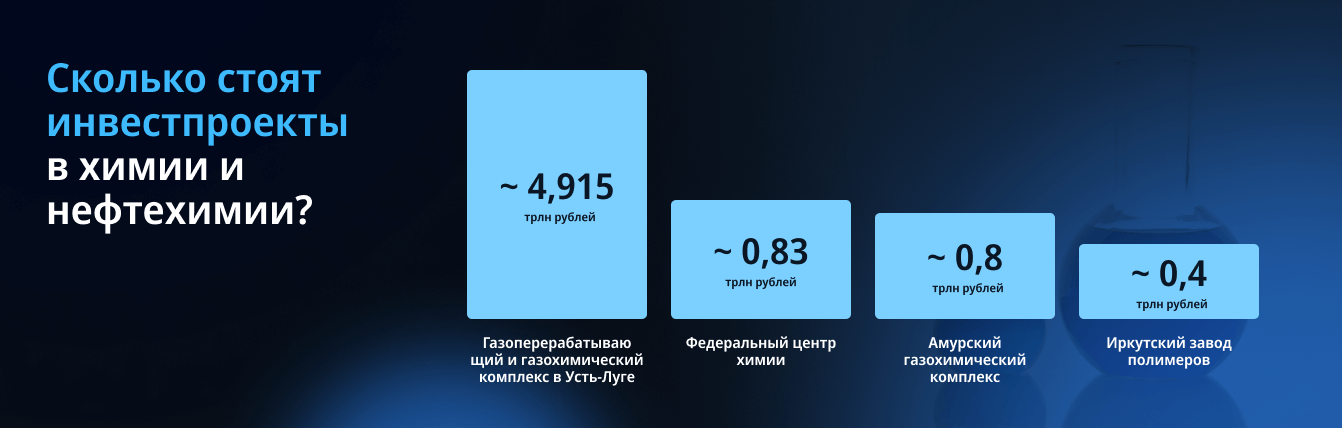

По словам гендиректора «Росхима», холдинг объединяет заводы в профильные кластеры (содовый, нефтехимический, хлорно-щелочной и другие), что позволит расширить продуктовые линейки и вывести на рынок товары нового поколения. Все это будет вкладом «Росхима» в достижение технологического суверенитета страны. Заявленный объем инвестиций холдинга в проекты развития составляет 1 трлн рублей.

В 2024 году Минпромторг РФ утвердит проект импортозамещения критической химической продукции. Около 500 продуктов признаны критичными — их производство хотят запустить к 2030 году. Участниками проекта видят «Сибур», «Росхим», «Еврохим», «Химпром», ГК «Титан», «Газпром нефть» и другие крупные компании. Для запуска новых производств потребуется до 2 трлн рублей.

Проект создания Федерального центра химии (ФЦХ) в городе Усолье-Сибирское (Иркутская область) может определить облик российского химпрома на десятилетия вперед, а также стать визитной карточкой «Росхима» как эффективной структуры, которой по плечу решение мегазадач.

«Росхим» выступает учредителем ФЦХ. По данным холдинга, на площадке создадут высокотехнологичные производства, чтобы обеспечить внутренний рынок продукцией малотоннажной и среднетоннажной химии. В числе продуктов, производство которых предполагается организовать, называют эпихлоргидрин, эпоксидную смолу, фосфор и его производные. В медиа была информация, что другие инвесторы намерены запустить в ФЦХ производство растворимой целлюлозы и хлората натрия.

Объем инвестиций в проект оценивают в 830 млрд рублей, срок реализации составит не менее 10 лет. Инфраструктурным партнером, который предоставит финансирование, может выступить ВЭБ.РФ. По состоянию на начало этого года идет работа по согласованию паспорта проекта ФЦХ.

ФЦХ создают на площадке закрывшегося «Усольехимпрома» — крупнейшего в Сибири химпредприятия. Там оставались емкости с химическими веществами, а почва и подземные воды были пропитаны токсинами. С 2020 года идет рекультивация площадки, ликвидацией загрязнения занимается Росатом.

Помимо масштабного проекта в Сибири, у «Росхима» есть и более локальные инвестпроекты. Реализация каждого из них предполагает импортозамещение химпродуктов в различных сегментах рынка.

Так, БСК занимается организацией производства эмульсионного ПВХ, который не выпускают в РФ. Мощность новой площадки составит 60 тыс. тонн в год — это закроет примерно 2/3 от потребности рынка. План предполагает модернизацию действующих и строительство новых объектов, работы должны завершить к 2029 году. Партнером выступила китайская компания CNCEC, специализирующаяся на инжиниринге в сфере производства каустической соды и ПВХ.

На БСК при производстве ПВХ больше не используют европейские реагенты. Инициатор полимеризации заказывают в Китае, процесс окислительного хлорирования этилена переведен на отечественный катализатор.

На СНХЗ в начале года успешно завершили НИОКР по разработке технологии получения фенольного антиоксиданта «Агидол-110». Вещество применимо в качестве антиоксиданта и неокрашивающего термостабилизатора для каучуков, латексов, полимеров, клеящих материалов. «Агидол-110» будет особенно эффективен против разложения продукта при старении и как стабилизатор процесса высокотемпературной переработки. Антиоксидантов с подобными характеристиками в РФ не выпускают. О сроках запуска производства нового продукта в «Росхиме» не сообщили.

Со стартом высокотехнологичного производства «Донбиотеха», «Росхим» выведет на рынок импортозамещающие аминокислоты — сульфат лизина и лизин-моногидрохлорид. До конца 2025 года холдинг намерен запустить линию мощностью 85 тыс. тонн лизина, что предполагает переработку 250 тыс. тонн пшеницы в год. Вторая очередь проекта стартует во второй половине 20-х — на заводе освоят выпуск и других аминокислот — валина, треонина и триптофана. Потребителями этой продукции станут производители комбикормов, предприятия животноводства и фермерские хозяйства. «Росхим» инвестирует в проект около 20 млрд рублей.

Сложно сказать, завершено ли формирование «Росхима» как холдинговой структуры — новости о приобретениях активов приходят регулярно. Судить об эффективности нового участника рынка химпродукции можно будет по реализации тех инвестпроектов, которые сам «Росхим» определил в качестве приоритетных.

Отметим, что «Росхим» — не единственный пример ускоренной концентрации активов в химпроме. В 2023-м госкорпорация «Ростех» запустила процесс создания холдинга, который объединит 15 предприятий корпорации «Росхимзащита» с компетенциями в сфере химии и нефтехимии. В их числе — институт пластмасс имени Петрова, государственный НИИ химии и технологии элементоогранических соединений.

Экономика западных соседей РФ ориентирована на сотрудничество с нашей страной. В полной мере это касается и нефтехимии – так, этиленгликоль из России обеспечивает производство ПЭТ, полиэфирных волокон и технических нитей на крупном предприятии «Могилевхимволокно». Инвестиции компаний из РФ способны придать новый импульс развитию белорусской нефтехимии.

Экономика западных соседей РФ ориентирована на сотрудничество с нашей страной. В полной мере это касается и нефтехимии – так, этиленгликоль из России обеспечивает производство ПЭТ, полиэфирных волокон и технических нитей на крупном предприятии «Могилевхимволокно». Инвестиции компаний из РФ способны придать новый импульс развитию белорусской нефтехимии.

Россия и Республика Беларусь (РБ) четверть века взаимодействуют в формате Союзного государства. Экономические связи стали еще теснее в свете геополитических событий последних лет из-за которых компании и целые отрасли двух стран попали под западные санкции. Товарооборот между РФ и РБ в 2022-м году вырос на 14 % и достиг максимума – 3 трлн рублей. Результаты за 2023-й еще не опубликовали, но скорее всего по товарообороту снова будет рекорд.

В сегменте нефтехимии РБ поставляет в РФ бутилен-бутадиеновую фракцию, кордную ткань, шины, лаки, краски, синтетические нити, а импортирует каучуки, широкую фракцию легких углеводородов, ацетон и моноэтиленгликоль (МЭГ).

Белорусские предприятия, работающие в отраслях нефтепереработки и нефтехимии, объединены в госконцерн «Белнефтехим». На долю «Белнефтехима» приходится до 1/3 всего промпроизводства республики.

Основная продукция «Белнефтехима»:

В июне 2023-го в рамках Форума регионов Беларуси и России, предприятия «Белнефтехима» подписали контракты на поставку в нашу страну шин, полиэтилена, удобрений и другой продукции нефтехимии на 10 млрд рублей.

Основное сырье для нефтехимии в РБ получают из российских углеводородов, в основном на нефти из РФ работают два крупнейших нефтеперерабатывающих завода (НПЗ) – Новополоцкий («Нафтан») и Мозырский. В Беларуси тоже добывают нефть – по итогам 2023-го получили 1,87 млн тонн черного золота. Однако этого не хватает для потребностей республики: для сравнения, компания «Татнефть», пятая по объемам добычи в РФ, только за 9 месяцев прошлого года добыла 21,2 млн тонн нефти.

В 2020-м году «Белнефтехим» утвердил стратегию развития нефтехимического комплекса страны до 2030 года. В концерне планируют расширить линейку конечной продукции и увеличить объемы производства.

В числе крупнейших проектов заявлено строительство этилен-пропиленовой установки на заводе «Полимир» (Новополоцк). Мощности пиролиза, а также сроки его строительства не известны. В плане «Белнефтехима» есть проект по производству АБС-пластиков на базе завода «Нафтан». Там же в 2020-е годы предполагается запуск производство поликарбоната.

Планы развития нефтехимических производств на этот год более конкретны. Перечислим главные инвестпроекты на предприятиях «Белнефтехима»:

Последнее предприятие – главный импортер МЭГ в Беларуси. О нем самом, программе его развития и роли российских инвесторов расскажем подробнее.

«Могилевхимволокно» ввели в строй в 1968 году. Сегодня это предприятие «Белнефтехима» считают одним из крупнейших комплексов в Европе по выпуску полиэфиров и готовой продукции из них –главным образом волокон и нитей.

Завод выпускает полиэтилентерефталат (ПЭТ-пластик) технического и текстильного назначения, а также преформы для пластиковой посуды и бутылок. Главная инвестиционная задача «Могилевхимволокно» – переход на выпуск полиэфирной продукции из терефталевой кислоты (ТФК). Такой способ экономичней устаревшей технологии получения полимера из диметилтерефталата. Завод поэтапно переходит на технологию прямого формования из расплава ПЭТ. В основе такого производства лежит метод этерификации ТФК МЭГ с последующей поликонденсацией продуктов в расплаве.

Предприятие заинтересовано в производстве собственной ТФК для завершения модернизации и выхода на новый этап развития. Помимо инжиниринговой экспертизы проект требует еще и больших инвестиций. «Могилевхимволокно» прорабатывает возможность организации производства ТФК с середины нулевых годов. Впервые концепцию представили на инвестфоруме в Лондоне в 2008 году. Тогда вложения в запуск установок по производству ТФК мощностью 220 тыс. тонн оценили более чем в 200 млн долларов в год. Для реализации предполагалось привлечь инвестиции и кредиты. Заявленный накануне мирового финансового кризиса проект «не выстрелил».

В 2012–2014 годах белорусская сторона называла «Сибур» возможным партнером в проекте запуска производства ТФК на «Могилевхимволокне», также в медиа появлялись данные об интересе к проекту казахстанских и китайских компаний, однако ни один вариант по разным причинам так и не реализовался.

«Могилевхимволокно» закупает основное сырье для производства ПЭТ извне. В РБ нет производителей ТФК и МЭГ. Информации в открытых источниках нет, но с большой долей вероятности можно утверждать, что завод из Могилева приобретает эти компоненты именно у российских производителей (РФ все производство этих веществ сосредоточено на предприятиях «Сибура).

В Беларуси прорабатывали и проект запуска производств МЭГ на площадке завода «Полимир» – об этом, например, сообщали в 2005 году. В числе главных потребителей МЭГ в РБ как раз называли «Могилевхимволокно». Спустя несколько лет исследования показали неэффективность реализации такого проекта.

Осенью 2023-го стало известно о плане, реализация которого должна снять вопросы относительно модернизации ПЭТ-производства на «Могилевхимволокне».

По словам посла РБ в РФ Дмитрия Крутого, нефтяная компания «Татнефть» и «Могилевхимволокно» намерены создать в Беларуси совместное предприятие (СП) по производству полиэфирной продукции на основе ТФК. Проект стоит около 250 миллионов долларов. Сейчас «Татнефть» строит самое крупное производство ТФК в России – именно это сырье и будут поставлять на «Могилевхимволокно», где СП будет выпускать конечную продукцию (различные виды ПЭТ).

Напомним, что «Татнефть» возводит собственный завод по производству ТФК на НПЗ ТАНЭКО. Годовой объем производства там заявлен на уровне 600 тыс. тонн. Нефтяная компания намерена поставлять ТФК на внутренний рынок и за рубеж, обеспечивать потребность собственного завода «Экопэт», который производит ПЭТ. О планах «Татнефти» выпускать МЭГ из непищевых сахаров мы рассказывали в отдельном материале.

Группа компаний «Титан» с конца 2023 года строит олефиновый комплекс в Омске. Этиленгликоли – в числе продукции,

которую планируют получать на новой площадке. Расскажем о нефтехимических амбициях ГК «Титан» и том, почему этомубизнесу важен доступ к МЭГ, напомним о других проектах запуска заводов по выпуску гликолей в РФ.

Группа компаний «Титан» с конца 2023 года строит олефиновый комплекс в Омске. Этиленгликоли – в числе продукции, которую планируют получать на новой площадке. Расскажем о нефтехимических амбициях ГК «Титан» и том, почему этому бизнесу важен доступ к МЭГ, напомним о других проектах запуска заводов по выпуску гликолей в РФ.

Этиленгликоли в России выпускают только три предприятия «Сибура» – «Сибур-Нефтехим», «Нижнекамскнефтехим» и «Казаньоргсинтез». Они работают в Нижегородской области и Татарстане. Появление нового завода в другой части страны может существенно повлиять на конфигурацию рынка этиленгликолей, где самым распространенным и востребованным продуктом выступает моноэтиленгликоль (МЭГ), а также поспособствовать развитию производства антифризов и ПЭТ-пластика.

ГК «Титан» строит производственный комплекс ЭП-600 на территории, примыкающей к принадлежащему ей заводу «Омский каучук». Новое производство предназначено для переработки углеводородного сырья в этилен, пропилен, бутилен-дивинильную фракцию, пироконденсат, а также продукты их переработки – бутадиен, бензол, этиленгликоли, полиэтилен, окись пропилена, пропиленгликоли, полиэфирполиолы, полипропилен.

Объем инвестиций в проект не раскрывается, как и плановые мощности по видам основной продукции. Известно, что помогать «Титану» в создании сердца нового комплекса – установке пиролиза ЭП-600 – будет китайская компания Wison Engineering. Сырьем для пиролиза будут сжиженные углеводородные газы. Производство, которое создаст до 1 200 рабочих мест, планируют запустить к 2030 году.

В ГК «Титан» подчеркивают, что реализация проекта соответствует задачам по импортозамещению, а заказчиками продукции станут химическая, микроэлектронная, парфюмерно-косметическая, фармацевтическая, текстильная, автомобильная отрасли.

ГК «Титан» в 1995 году в Омской области организовала производство метил-трет-бутилового эфира – экологически чистого топливного компонента. Сегодня бизнес холдинга включает два основных направления – сельскохозяйственное и нефтехимическое. Последнее состоит из бизнес-единиц «Омский каучук», «Титан-Полимер», «Титан-СМ».

В «Титане» подчеркивают, что продукция нового комплекса позволит обеспечить сырьем действующие предприятия ГК для выпуска продукции более глубоких переделов. В случае с этиленгликолем это должно сработать – мы нашли два направления, где доступ к собственному МЭГ расширит возможности «Титана» по выпуску конечной продукции и, вероятно, даст конкурентное преимущество за счет снижения себестоимости.

Во-первых, это бизнес «Титан-СМ», специализирующийся на выпуске смазок и смазочно-охлаждающих жидкостей для машиностроения, металлургии, приборостроения и транспорта. Обособленные подразделения «Титан-СМ» работают в нескольких регионах.

Ключевая задача «Титан-СМ», по словам руководства, – увеличить долю на рынке сезонных омывающих жидкостей, антифризов и тосолов. «Титан-СМ» действует активно: в 2022-м году компания запустила две площадки по производству охлаждающих жидкостей для автомобилей в Нижегородской и Омской областях. Мощности каждой – 15 000 тонн антифриза в год. Наличие собственного МЭГ даст новые возможности для реализации амбиций «Титан-СМ».

В России до 2/3 всех объемов МЭГ идет на производство антифризов. Благодаря этиленгликолю антифризы получают нужные характеристики по температуре кипения и замерзания.

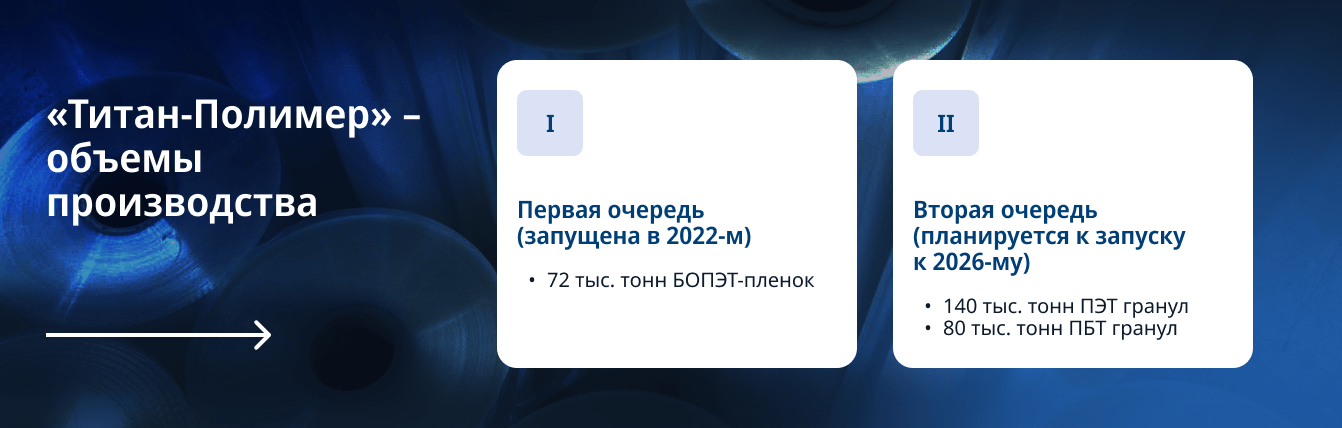

Другой проект ГК «Титан», где точно будет востребован свой МЭГ, – вторая очередь завода «Титан-Полимер» (Псковская область). Мы подробно писали об этом предприятии в 2022-м, когда там вводили в строй первую очередь. Сейчас на заводе выпускают биаксиально-ориентированную пленку (БОПЭТ) – востребованный материал, который используют для гибкой упаковки пищевых и непищевых продуктов, ламинирования и электроизоляции. Производственные линии работают на сырье (ПЭТ-гранулы), которое приобретают у внешних поставщиков. К 2026 году на «Титан-Полимере» планируют запустить линии по производству гранулята полиэтилентерефталата (ПЭТ) и полибутелентерефталата (ПБТ).

«Выпуск ПЭТ и ПБТ гранул позволит обеспечить не только потребности в сырье при выпуске БОПЭТ пленки, но и даст возможность реализовывать гранулят на внутреннем рынке другим производителям полимеров. Мы сможем заместить значительную долю импортного сырья отечественным продуктом. По нашим оценкам, «Титан-Полимер» может стать ключевым производителем и поставщиком гранулята ПЭТ бутылочного, пленочного и текстильного назначения, а также ПБТ гранул на территории России и стран СНГ», – сообщил гендиректор «Титан-Полимер» Кирилл Неретин.

Напомним, что ключевые компоненты для создания ПЭТ – МЭГ и терефталевая кислота (ТФК).

За последние годы несколько нефтедобывающих компаний обозначали интерес к запуску производства этиленгликолей:

В 2023-м «Сибур» сообщил, что на заводе «Нижнекамскнефтехим» освоили производство пропиленгликоля (ППГ). НКНХ намерены выпускать 8 тыс. тонн ППГ ежегодно – это закроет 20 % потребностей рынка РФ.

На основе открытых данных делаем вывод: планы ГК «Титан» по организации производства этиленгликолей выглядят обоснованными и реализуемыми. В отличие от нефтяных компаний, которые стремятся монетизировать доступ к запасам углеводородного сырья за счет его переработки в маржинальные химпродукты, у «Титана» нет своей сырьевой базы, при этом компания давно и успешно работает в сегменте нефтехимии. МЭГ там будут использовать как компонент для создания конечных химпродуктов, которые уже выпускают предприятия ГК.

Собрали данные по ценам, тенденциям, M&A, ремонтам и запускам — все то, что позволит лучше понимать рынок уже в этом году.

Собрали данные по ценам, тенденциям, M&A, ремонтам и запускам — все то, что позволит лучше понимать рынок уже в этом году.

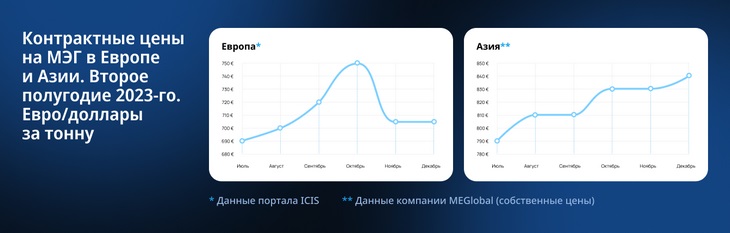

В 2023 году не происходило событий, которые кардинально повлияли бы на индустрию производства, сбыта и потребления этиленгликолей. Цепочки поставок не прерывались, как это было в пандемийном 2020-м, а производственные кластеры не выходили из строя на несколько недель из-за природных катастроф, как в США в 2021-м. Покупатели не сталкивались с дефицитом моноэтиленгликоля (МЭГ, базовый этиленгликолевый продукт) и не участвовали в ценовых ралли.

Главные тенденции, которые формировали мировой рынок МЭГ в 2023-м:

Группа INEOS (производитель хипродукции из мирового топ-5) достигла соглашения о покупке предприятия LyondellBasell (крупнейший лицензиар технологий получения полиэтилена и полипропилена, производитель полимеров) в Бэйпорт-Андервуд, штат Техас. Интегрированная производственная площадка с доступом к источникам энергии, сырью и логистической инфраструктуре, включает завод по выпуску этиленоксида мощностью 420 тыс. тонн в год, этиленгликолевый завод, способный давать 375 тыс. тонн продукции за год, а также линию гликолевых эфиров на 165 тыс. тонн в год.

Для INEOS это приобретение расширяет бизнес по производству этиленоксида и его деривативов в США. Предприятие из Техаса дополнит этаноламиновый завод компании в Луизиане, кроме того на площадке Бэйпорт-Андервуд есть свободная земля для развития другого бизнеса.

Стороны ожидают, что сделка завершится во II квартале этого года. Продажа актива принесет LyondellBasell 700 млн долларов.

На потребление МЭГ в Европе влияла общая ситуация в нефтехимии стран ЕС. Эксперты констатируют, что в 2023-м отрасль находилась в глубоком кризисе. По данным Bloomberg, загрузка нефтехимических заводов в Европе находилась на минимальном уровне с 1975 года. Из-за цен на энергоресурсы изготовление химпродуктов обходилось слишком дорого. Компании вынуждены импортировать сырье, однако это не спасало их от убытков.

В Bloomberg отмечают, что Европе по-прежнему нужно огромное количество продукции нефтехима. В среднем европеец потребляет около 150 килограммов пластика в год, что в 2,5 раза больше среднемирового показателя.

В условиях, когда в ЕС природный газ, который выступает энергоресурсом и сырьем для производства одновременно, примерно в пять раз дороже, чем в США, заводам выгоднее покупать сырье за рубежом.

Поскольку объемы переработки очень низки, установки крекинга, на которых из нефти и газа получают базовые продукты для химпрома, работают неэкономично. Постоянные затраты в отрасли колоссальные, поэтому компании эксплуатируют установки крекинга на пределе возможностей. «Если нагрузка составляет ниже 90 %, это причина для беспокойства. Если она равна 85 %, то это плохо. Если показатель не превышает 80 %, то это катастрофа. Но в последние месяцы эти установки работают на 65-75 % от мощности, а это уже убыточное производство», — констатировали в ноябре в Bloomberg.

Европейские производители не могут долго работать в убыток — в 2024 году прогнозируют закрытие предприятий отрасли.

Осенью 2023-го компания JBF Global закрыла завод по производству ПЭТ-пластика в Бельгии. Предприятие прекратило работу на неопределенное время, пока в отрасли не появятся признаки восстановления. Годовая мощность завода — 860 тыс. тонн пластика. Для производства ПЭТ (сырье для пластиковых бутылок и упаковки) используют терефталевую кислоту (ТФК) и МЭГ.

К концу 2023-го Саудовская Аравия, один из ключевых поставщиков МЭГ в мире, остановила до трети собственных мощностей по производству продукта.

SHARQ (саудовско-японская нефтехимическая компания) в октябре вывела в ремонт две линии по производству МЭГ суммарной мощностью 900 тыс. тонн в год. Работы планировали завершить к концу года, однако потом объявили, что линии запустят не раньше февраля.

В декабре JUPC, «дочка» саудовского нефтехимического холдинга Sabic, закрыла производство МЭГ на одной из линий предприятия в Джубайле. Производительность линии — 640 тыс. тонн продукта в год. Сообщений о сроках завершения ремонта на этом объекте не было.

Аналитики портала chemanalyst.com пишут, что сроки возвращения всех линий из ремонта могут затянуться из-за остановки на техобслуживание саудовских заводов по производству этилена.

В III квартале Sabic получила чистый убыток 2,88 млрд риалов (768 млн долларов) по сравнению с прибылью 1,84 млрд риалов за аналогичный период прошлого года. В Sabic отмечают, что на мировом рынке нефтехимии слабый спрос и избыточное предложения на большинство продуктов.

Запуском года стал старт производства пропиленгликоля (ППГ) на «Нижнекамскнефтехиме» (НКНХ, завод «Сибура»). Предприятие обещает выйти на объем 8 тыс. ППГ в год. Это закроет 20 % потребностей российского рынка. Проект выглядит прорывным, если учесть, что единственным производителем ППГ был завод «Химпром» из Кемерова с мощностью 1 тыс. тонн продукта в год.

В 2023-м вошло в строй новое предприятие, которое обеспечит стабильный спрос на МЭГ. Шахтинский полиэфирный завод (ШПЗ, Шахты, Ростовская область), запущенный летом прошлого года, стал крупнейшим производителем полиэфирного штапельного волокна — синтетического материала, получаемого из расплава ПЭТ. Завод может выпускать порядка 70 тыс. тонн волокна в год при потребности рынка РФ в 300 тыс. тонн. По данным портала Rupec, завод обеспечен МЭГ, который поставляет «Сибур». ТФК для ШПЗ также закупают у «Сибура».

Проектом, реализация которого поспособствует росту спроса на МЭГ, станет пуск компанией «Татнефть» завода по производству ТФК на НПЗ ТАНЭКО. Объем инвестиций — 91 млрд рублей, годовой объем производства — до 600 тыс. тонн. Власти Татарстана в 2023-м согласовали проект. «Татнефть» намерена поставлять ТФК на внутренний рынок и за рубеж, а также обеспечивать потребность собственного завода «Экопэт», который производит ПЭТ. У «Татнефти» есть планы выпускать собственный био-МЭГ — мы рассказывали об этом в отдельном материале.

Уже в 2020-е годы в стране может появиться новая площадка, где будут выпускать МЭГ. В конце 2023-го компания «Титан» сообщила о старте проекта по созданию комплекса по производству этилена в Омске. Помимо этилена на площадке будут производить пропилен, бутадиен, бензол, этиленгликоли, полиэтилен, окись пропилена, пропиленгликоли, полиэфирполиолы, полипропилен. Если проект реализуют, в стране появится четвертый завод по производству МЭГ.

На стоимости МЭГ в I квартале скажется сокращение импорта МЭГ из США и Саудовской Аравии. Недостаток продукта на рынке в начале года аналитики chemanalyst.com оценивают в 200 тыс. тонн.

В первом случае дело во все еще ограниченной пропускной способности Панамского канала из-за чего многие поставщики изменили маршруты, что привело к увеличению продолжительности перевозок. Именно через Панамский канал, например, американский МЭГ с предприятий на побережье Мексиканского залива отправляется в Китай. По прогнозу chemanalyst.com среднемесячный приток МЭГ из США в КНР снизится до минимальных значений в январе и феврале. Дефицит поставок из Саудовской Аравии связан с затянувшимися ремонтами на заводах.

В этом году отрасль производства нефтегазохимической продукции окончательно адаптировалась к новым реалиям и вернулась к стадии устойчивого роста. На повестке – импортозамещение и создание востребованных продуктов, наращивание объемов производства и завершение больших проектов.

В этом году отрасль производства нефтегазохимической продукции окончательно адаптировалась к новым реалиям и вернулась к стадии устойчивого роста. На повестке – импортозамещение и создание востребованных продуктов, наращивание объемов производства и завершение больших проектов.

В 2022 году производители нефтегазохимических продуктов из-за санкций столкнулись с неожиданными вызовами: им пришлось переориентировать экспорт на новые рынки и пересобирать логистические цепочки, искать альтернативы западному оборудованию, технологиям и катализаторам. Российские компании уже решили или успешно решают эти задачи: заменой европейскому экспорту стали Турция и Китай, аналоги технологий и оборудования также нашли в Азии, а многие катализаторы оказалось возможным делать в РФ.

Уход с рынка западных поставщиков полимеров и других материалов открыл окно возможностей для отечественных производителей. Несмотря на низкую активность потребителей, производство товаров из полимеров остается перспективным сегментом из-за импортозамещения. Именно импортозамещение за счет разработки российских марок полимеров будет ключевым драйвером развития нефтегазохимии в РФ на ближайшие годы.

Статистика подтверждает умеренно-позитивные ожидания. По данным Росстата производство пластмасс в первичных формах за 9 месяцев 2023-го в России достигло 8 млн тонн, что на 3,1 % выше показателей аналогичного периода 2022-го. Среди групп товаров из полимеров лучшую динамику показала категория «Плиты, листы, пленка и полосы» (+16,8 %) и полимерные трубы (+11,1 %). Согласно информации Союза переработчиков пластмасс, производство полиэтилена в стране по итогам трех кварталов выросло на 4 %, а полипропилена – на 7,6 %.

Итоговые цифры по году, вероятно, в целом повторят динамику за 9 месяцев.

Российская нефтегазохимическая компания №1 «Сибур» стала главным ньюсмейкером года в сфере создания новинок для переработчиков пластмасс. В 2023-м «Сибур» вывел на рынок десятки новых марок полимеров, стремясь не только заместить продукцию покинувших рынок брендов, но и дать клиентам дополнительную ценность за счет улучшенных характеристик материалов.

«Сибур» развивает марочный ассортимент, ориентируясь на потребности следующих отраслей:

Строительство и ЖКХ. В фокусе разработка материалов для гидроизоляции и кровли, утеплители, прозрачных перегородок, пластиковых труб и антикоррозионных покрытий. Хитом 2023-го года стали трубные марки полиэтилена.

«Сибур» занимается маркетингом Vivilen – инновационного бренда полимеров с вовлечением вторичного сырья для производства упаковки. Компания следует мировым трендам и направляет предпочтения производителей и конечных потребителей в сторону ресайклинга и других «зеленых» практик. На заводе «Сибура» в Башкортостане планируют ежегодно вовлекать в переработку до 1,7 млрд бутылок из пластика.

Осенью на «Нижнекамскнефтехиме» (завод «Сибура») освоили выпуск пропиленгликоля. На предприятии планируют выпускать 8 тыс. тонн пропиленгликоля ежегодно, что закроет 20% потребностей российского рынка.

Несмотря на все трудности, связанные с санкциями и уходом западных проектировщиков, лицензиаров и поставщиков оборудования, в этом году в России продолжили реализацию проектов, которые сформируют облик отечественной нефтехимии как минимум до середины 2030-х годов.

Сделаем краткий обзор подобных проектов:

Амурский газохимический комплекс (АГХК) – главный инвестпроект «Сибура». Партнером выступает китайский холдинг Sinopec. Мощности АГХК позволят выпускать 2,3 млн тонн полиэтилена и 0,4 млн тонн полипропилена в год. Сырьем для полимеров станут сжиженные углеводородные газы, которые поставит Амурский газоперерабатывающий завод. Последний озвученный «Сибуром» срок ввода объекта – 2027 год. До событий 2022-го комплекс планировали запустить в 2024-м. Осенью прогресс работ по монтажу установки пиролиза превысил 50 %, на площадке монтируют технологическое оборудование и металлоконструкции.

Иркутский завод полимеров (ИЗП) – проект Иркутской нефтяной компании, которая монетизирует доступ к запасам «жирного» газа с повышенным содержанием пропана, бутана и этана через производство полимерной продукции. Мощности ИЗП – 650 тыс. тонн продукции в год, там будут выпускать марки полиэтилена высокой плотности и линейного полиэтилена низкой плотности. Ключевое импортное оборудование привезли до 2022-го. Предприятие готовят к запуску в конце 2024-го–начале 2025 года. По состоянию на конец III квартала объем реализации проекта по строительству ИЗП достигал 73,4 %.

Комплекс «Этилен-600» на площадке «Нижнекамскнефтехима» после выхода на проектные мощности сможет выпускать 600 тыс. тонн этилена, 270 тыс. тыс. тонн пропилена, 248 тыс. тонн бензола и 89 тыс. тонн бутадиена. Сырьем будет прямогонный бензин (нафта). Прогресс работ по проекту в ноябре достигал 84 %. Пусковые работы основных объектов на «этиленнике» запланированы на начало следующего года, ввод всего объекта – также вопрос 2024-го.

На Балтийском химическом комплексе (БХК) в Ленинградской области планируют выпускать до 3 млн тонн полиэтилена в год. Строительные работы стартовали в 2021-м. Предприятие должно перерабатывать этан с газоперерабатывающего комплекса «Русхимальянс». Летом медиа сообщали о переносе сроков запуска комплекса с 2024-го на 2026-й. О сроках запуска БХК нет информации.

Российские компании, работающие в сегменте нефтегазохимии и переработки, в 2023-м чувствовали себя достаточно уверенно, чтобы объявить о новых проектах, связанных с расширением действующих или созданием новых производств.

В числе наиболее значимых:

В 2023-м Правительство РФ актуализировало «дорожную карту» развития нефтегазохимического комплекса, утвержденную 3 года назад. Обновленный документ предусматривает развитие транспортно-логистической инфраструктуры, локализацию производства оборудования, развитие нефтегазохимических кластеров.