Запустили реакцию. Как нефтепереработка и химпром справляются без западных катализаторов

Катализаторы – компоненты, которые ускоряют химические процессы и направляют их по нужной цепочке реакций, позволяя добиваться необходимого эффекта – например, получать больше продукта или сокращать время на его производство. Катализаторы не входят в состав участвующих в реакции веществ.

Для разных процессов нужны различные катализаторы – их разработка и производство стали важной частью высокотехнологичной химической промышленности. До 95 % химических процессов на предприятиях проходят с применением катализаторов.

В сфере нефтепереработки такие ключевые процессы, как риформинг, изомеризация и каталитический крекинг, невозможны без катализаторов. В нефтехимии катализаторы помогают получать пластики и другие вещества, обеспечивая полимеризацию этилена или окисление параксилола в терефталевую кислоту (ТФК). В производстве моноэтиленгликоля (МЭГ) большую роль играют катализаторы окиси этилена – они ускоряют целевую реакцию получения оксида этилена.

Катализаторы обычно используют от трех до десяти лет. Замена катализаторов – сложный процесс, который проводят в рамках остановочных ремонтов. Неверная наладка режима работы каталитической установки может снизить производительность и привести к росту операционных затрат.

Что нужно рынку? Из каких стран поставляли катализаторы до 2022 года?

Наибольшую долю потребления катализаторов в России обеспечивает нефтепереработка. По данным инфоцентра Rupec, объем потребления катализаторов крекинга, гидроочистки и гидрокрекинга в 2019 году составил 17,5 тыс. тонн, а согласно информации Института национальной энергетики, к началу 2022-го нефтепереработка РФ «съедала» уже 20 тыс. тонн катализаторов в год. Потребность в катализаторах зависит не только от объемов нефтепереработки, но и от показателей ее глубины в целом по отрасли.

Сегмент катализаторов для нефтехимии менее емкий. Всего около 2–3 тыс. тонн составляет ежегодная потребность в катализаторах для полимеризации олефинов, бутадиена и изопрена. Спрос на катализаторы окисления параксилола и окисления этилена не превышает нескольких сотен тонн в год.

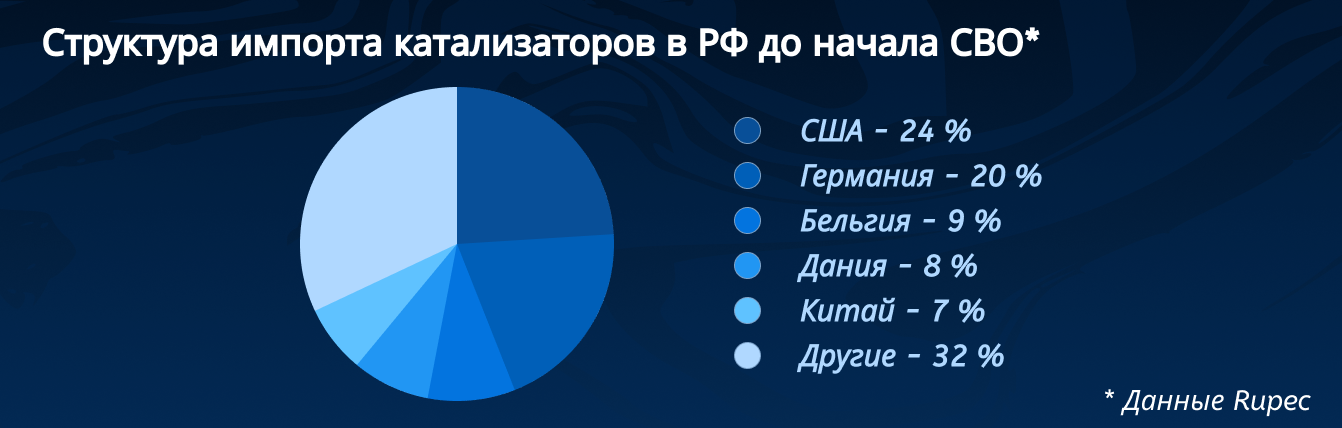

Российский рынок катализаторов сильно зависит от импорта – хотя и меньше, чем 10 лет назад, когда доля зарубежной продукции достигала 60 %. Поддержкой импортозамещения в этой сфере на государственном уровне стали заниматься в 2014–2015 годах, после начала санкционного противостояния с Западом. К началу этого десятилетия, по данным Rupec, импортозависимость по катализаторам нефтепереработки снизилась до 37 %, а в нефтехимии – до 26 %. Однако в нефтехимии по ряду процессов зависимость от импорта к 2022 году сохранялась на уровне 100 %. В числе этих процессов – получение этиленоксида (предшествует выпуску МЭГ).

Ключевыми импортерами катализаторов до прошлого года выступали западные компании Haldor Topsoe, Axens, BASF, Johnson Matthey. Страны, признанные в 2022 году недружественными, обеспечивали до 88 % объема всего импорта катализаторов в РФ. Вероятно, сейчас среди иностранных поставщиков катализаторов резко увеличилась доля Китая.

Пятый пакет санкций ЕС, принятый в апреле прошлого года, наложил запрет на поставку в РФ десятков видов химпродукции, в том числе катализаторов. Российским нефтепереработчикам и нефтехимикам наряду с такими нетривиальными задачами, как кардинальная перестройка логистики, доступ к оборудованию, запчастям и технологиям западных компаний, пришлось оперативно искать новые источники получения катализаторов внутри страны и за рубежом.

Где делают катализаторы в России? Успехи и планы нефтяников

Современная РФ унаследовала импортозависимость в сегменте катализаторов от СССР. Последний развивал собственную производственную базу катализаторов, но, к примеру, полностью ввозил катализаторы полимеризации олефинов. В постсоветское время многие производства катализаторов, не выдержав конкуренции с импортом, были закрыты. Сейчас в России работают полтора десятка заводов, выпускающих различные виды катализаторов.

Топ-5 производителей катализаторов в РФ:

- Ишимбайский специализированный завод катализаторов (Башкортостан). Выпускает катализаторы гидроочистки и каталитического крекинга. Годовая мощность – до 20 тыс. тонн продукции.

- «Синтез-Каучук» (Башкортостан). Выпускает катализаторы дегидрирования С4-С5 и гидрирования примесей в изопрене. Годовая мощность – до 10 тыс. тонн продукции.

- Салаватский катализаторный завод (Башкортостан). Выпускает шариковый катализатор крекинга. Годовая мощность – до 6 тыс. тонн продукции.

- Новомичуринский катализаторный завод (Рязанская область). Выпускает катализаторы очистки от сероводорода. Годовая мощность – до 5 тыс. тонн продукции.

- Стерлитамакский завод катализаторов (Башкортостан). Выпускает катализаторы гидроочистки и каталитического крекинга. Годовая мощность – до 4 тыс. тонн продукции.

Наилучшие условия для развития производства катализаторов есть у крупных нефтяных компаний. Они заинтересованы в том, чтобы не зависеть от поставок из-за рубежа, кроме того, их ресурсы позволяют финансировать исследования, модернизировать или создавать новые линии по выпуску катализаторов.

Так, «Роснефть» еще к началу 2020 года в основном перешла на собственные катализаторы нефтепереработки – корпорация развивает их производство на заводах в Ангарске и Новокуйбышевске. В этом году «Роснефть» сообщила об испытаниях катализаторов для выпуска новых видов зимнего и арктического дизельного топлива.

Развитие собственного производства позволило «Роснефти» не только полностью удовлетворить потребности своих НПЗ в катализаторе гидроочистки дизельных фракций, обеспечить поставки на внутренний рынок, но и наладить экспорт. В числе внешних покупателей – индийская компания Nayara Energу.

Крупнейшим катализаторным заводом в стране станет «Газпромнефть – каталитические системы» в Омске. «Газпром нефть» в этом году планирует запустить линию по выпуску катализаторов гидропроцесса мощностью 6 тыс. тонн в год. В стране такие катализаторы практически не производят. Вторая очередь проекта предусматривает запуск линии катализаторов каталитического крекинга мощностью 15 тыс. тонн. Компания намерена закрыть потребности собственных НПЗ, насытить внутренний рынок и экспортировать катализаторы.

Как справились с вызовом в «Сибуре»

Ведущая нефтегазохимическая компания РФ «Сибур» (единственный производитель МЭГ в РФ) весной прошлого года столкнулась с прекращением поставок катализаторов из Европы и США. Летом в компании заявляли, что ищут альтернативных поставщиков, при этом по многим позициям у заводов «Сибура» был большой запас из заранее купленных катализаторов.

В этом году руководители компании рассказали об обеспеченности производства катализаторами: в «Сибуре» подобрали аналоги для 743 из 749 позиций импортной спецхимии. Нефтегазохимики ставят целью обеспечить себя как минимум двумя поставщиками по каждому из катализаторов или добавок – как из России, так и из других стран. «Мы не считаем, что нужно покупать только отечественный катализатор, если у соседей есть более эффективная, доступная технология», – отметил в интервью 1prime.ru руководитель дирекции базовых полимеров «Сибур» Павел Ляхович.

В компании не назвали регионы производства аналогов, лишь уточнив, что заменой европейских поставок бутиллития (компонент для производства синтетических каучуков) стал импорт из Азии.

«Сибур» также инициировал собственные разработки критически важных катализаторов – у компании уже есть оригинальные технологии для получения тетроизобутират циркония, который необходим при производстве линейных альфа-олефинов. Это основной катализатор для выпуска полиэтилена – ранее «Сибур» приобретал его у единственного поставщика за рубежом.

Переход на циркониевый катализатор собственной разработки «замыкает» цикл производства полимеров внутри «Сибура». По критически важным компонентам и технологиям компания не зависит от поставщиков извне.

С большой долей вероятности компании удалось приобрести и аналоги катализатора для получения этиленоксида, тем самым она гарантировала возможность выпускать МЭГ на своих предприятиях.