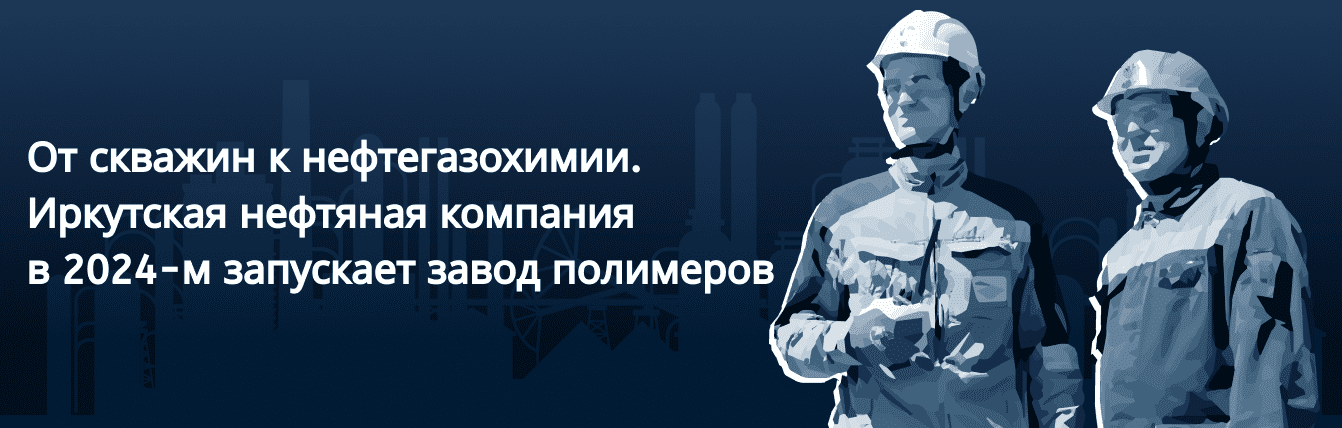

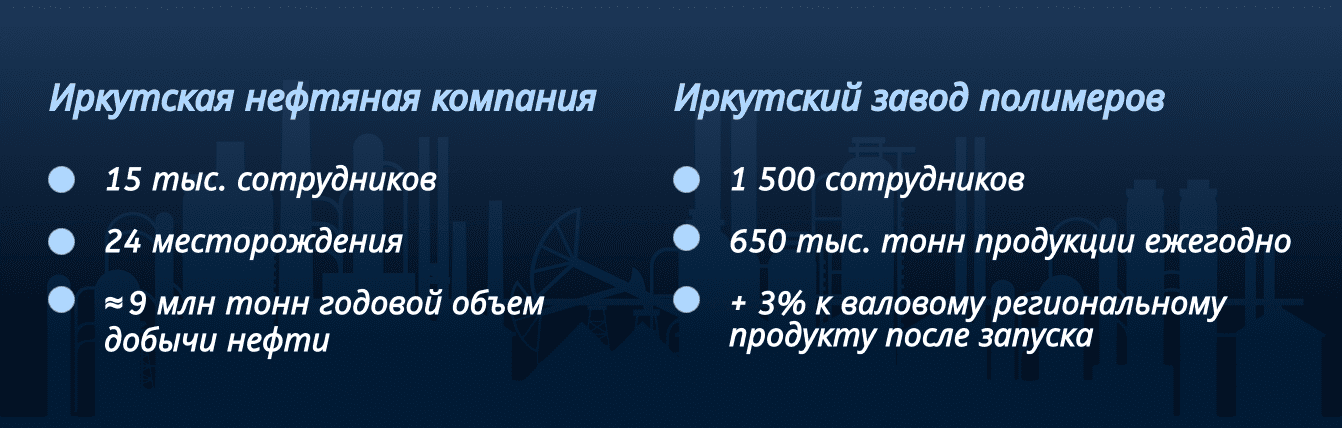

Новое производство пластиков по объемам будет в российском топ-3. ИНК прорабатывала выпуск моноэтиленгликоля из метана, но пока проект положили на полку. Расскажем, как региональная добывающая компания превращается в крупного производителя нефтегазохимической продукции.

Новое производство пластиков по объемам будет в российском топ-3. ИНК прорабатывала выпуск моноэтиленгликоля из метана, но пока проект положили на полку. Расскажем, как региональная добывающая компания превращается в крупного производителя нефтегазохимической продукции.

Иркутская нефтяная компания (ИНК) возникла в 2000 году. Площадкой для добычи нефти, помимо Иркутской области, стали Якутия и Красноярский край. Освоению месторождений Восточной Сибири всегда мешала неразвитая инфраструктура. Все изменилось в 2011 году с запуском трубопровода «Восточная Сибирь – Тихий Океан», который соединил сибирскую нефть с азиатским и американским рынками. Подключившись к системе, ИНК получила возможность поставлять бОльшие объемы нефти внутри страны и на экспорт. Бизнес вышел на новый уровень: по данным Forbes, с 2010 года по 2020-й ИНК увеличила добычу в 13 раз, а чистую прибыль в 19 раз. В компании увидели перспективы за пределами сферы добычи и продажи сырья.

Однако, казалось бы, внешне очевидное дополнение нефтедобычи нефтепереработкой в качестве следующей стадии развития не устроило ИНК. «В России имеет смысл создавать нишевую переработку, когда логистические схемы позволяли бы получать высокую маржу, или, наоборот, завод с большими объемами переработки. Но у нас таких планов нет», – подчеркивал основатель компании Николай Буйнов.

В ИНК занялись газохимией – в 2014 году стартовал мегапроект стоимостью 0,5 трлн рублей. Двигаясь через все запланированные этапы, сейчас он близок к выходу на финишную прямую.

Нефтяные месторождения кроме черного золота дают добытчикам газовый конденсат и попутный нефтяной газ. В советское время такой газ в основном сжигали, а в XXI веке используют как сырье для производства химических материалов. Газопереработка изначально лежала в основе бизнес-модели «Сибура», нефтегазохимической компании № 1 в РФ.

Газ Восточной Сибири называют жирным. Помимо метана, в нем повышенное содержание пропана, бутана и этана – ценного сырья, необходимого при нефтехимическом синтезе.

На первом этапе газохимического проекта ИНК построила на месторождении установку комплексной подготовки природного и попутного нефтяного газа мощностью переработки 3,6 млн кубометров в сутки. 193-километровый продуктопровод, позволяющий прокачивать пропан, бутан, газовый конденсат и этан, связал два крупнейших месторождения с городом Усть-Кут, в окрестностях которого создали комплекс приема, хранения и отгрузки сжиженных углеводородных газов (СУГ). Оттуда до 200 тыс. тонн пропана и бутана ежегодно отправляют по железной дороге в Китай и российским потребителям.

Ключевые объекты второго этапа: установка подготовки газа (УПГ) мощностью переработки 12 млн кубометров в сутки и установки по сжижению гелия, освоение новой газовой залежи и строительство там УПГ мощностью шесть миллионов кубометров в сутки. В Усть-Куте построят газофракционирующую установку годовой мощностью до 900 тыс. тонн этанового сырья.

Третий этап создания газохимического кластера – строительство Иркутского завода полимеров (ИЗП) в том же Усть-Куте.

Проектная мощность ИЗП – 650 тыс. тонн полимеров в год. Основная продукция – полиэтилен высокой плотности и линейный полиэтилен низкой плотности. На предприятии будут работать 1 500 сотрудников. До запуска Амурского газохимического комбината (2,7 млн тонн продукции в год, проект «Сибура» и китайской Sinopec), ориентировочно в 2026 году, ИЗП станет вторым производителем полимеров в России, уступая лишь сибуровскому «Запсибнефтехиму» (2,5 млн тонн продукции в год). ИНК планирует завершить строительство и пусконаладку объекта уже в следующем году.

Для производства этилена из этана будут использовать лицензию Lummus Technology (США), а для выпуска полиэтилена – лицензию UNIPOL™ компании Univation Technologies (США). Оба лицензиара –

мировые лидеры по количеству запущенных установок. К строительству ИЗП заказчики привлекли компанию Toyo Engineering Corporation –японские партнеры отвечали за проектирование и поставку оборудования.

О том, сильно ли повлияли санкции, логистические ограничения и запрет на поставку технологий и оборудования в РФ на реализацию проекта завода полимеров, в ИНК не сообщали. Осенью прошлого года гендиректор компании Яков Гинзбург отметил, что ИНК не сдвигает сроки сдачи завода, проект обеспечен оборудованием и финансированием.

Осенью 2021-го на площадке будущего завода полимеров завершили установку крупнотоннажного оборудования, в том числе реактора полимеризации весом 530 тонн. Годом ранее ключевое для производства оборудование привезли из-за рубежа. Компания успела закупить технологическую начинку ИЗП до начала геополитического обострения.

Для сотрудников завода полимеров ИНК строит новый микрорайон в Усть-Куте. На берегу реки Лена на площади 26 га построят жилые дома для 3 000 человек и необходимую социальную инфраструктуру.

В качестве основного сырья для производства моноэтиленгликоля (МЭГ) в России используют этилен. Весь объем этилена, полученного в процессе газофракционирования, ИНК намерена направлять на полимеризацию. При этом в компании есть технико-экономическое обоснование (ТЭО) создания производства МЭГ из метана.

ИНК не раскрывала подробности, но с большой долей вероятности там рассчитывали на технологию МТО (methanol to olefin). Сырьем для нее служит метанол – этот спирт получают из метана с помощью катализаторного процесса. При высокой температуре он дегидратируется с образованием диметилового эфира, который затем превращается в этилен и пропилен. Технология МТО распространена в Китае.

Впервые о планах запустить производство МЭГ представители ИНК сообщили в 2019 году – на тот момент это был элемент третьего этапа создания газохимического кластера наряду с ИЗП. Тогда же стало известно о ТЭО, подготовленном российскими и китайскими экспертами. О параметрах линии МЭГ инвесторы не рассказывали. В 2021-м в ИНК сообщили, что отложили проект выпуска МЭГ из метана из-за ценовой конъюнктуры.

Монетизация метана – один из главных вызовов для ИНК. Этот газ менее ценен, чем жирные фракции. ИНК в основном использует метан для своих нужд – его закачивают в месторождения для поддержания давления в пластах с жидкими углеводородами и лучшей отдачи. В компании также рассчитывают на запуск газопровода «Сила Сибири-2», который должен пройти по территории Иркутской области. В этом случае независимые поставщики смогут наполнять сырьем трубопровод, продавая метан «Газпрому» (сейчас у госкомпании монополия на экспорт природного газа).

В качестве проектов монетизации метана ИНК рассматривала производство голубого аммиака и водорода. До 2022-го компания занималась этими изысканиями совместно с японскими партнерами.

ИНК рассматривает многие направления для развития бизнеса – этим летом в компании рассказали, что изучают возможность строительства завода по производству сжиженного природного газа (СПГ) в Усть-Куте. Сырьем станет тот же метан. Потенциальных покупателей СПГ компания видит в регионах Восточной Сибири, Китае и Монголии.

В портфеле ИНК есть проекты за пределами органической химии. Так, компания анонсировала проект добычи лития (используется в производстве аккумуляторов, батарей, радиоэлектроники) из литийсодержащих попутных вод одного из своих нефтегазоконденсатных месторождений.

Нельзя исключать, что ИНК, которая с запуском завода полимеров превратится в нефтегазохимическую компанию, вернется и к проекту производства МЭГ. Вариативная сырьевая база для этого есть.

В блоге мы писали о планах «Роснефти» запустить производство МЭГ на Дальнем Востоке, а также об интересе «Татнефти» и «Лукойла» к собственным проектам в сфере этиленгликолей. О предприятиях, которые в составе «Сибура» производят МЭГ уже сейчас, рассказали здесь.

Недружественные страны запретили ввозить в Россию катализаторы в условиях отсутствия отечественных аналогов по всем позициям. Мы изучили рынок катализаторов и отметили важные вехи в импортозамещении «санкционки».

Катализаторы – компоненты, которые ускоряют химические процессы и направляют их по нужной цепочке реакций, позволяя добиваться необходимого эффекта – например, получать больше продукта или сокращать время на его производство. Катализаторы не входят в состав участвующих в реакции веществ.

Для разных процессов нужны различные катализаторы – их разработка и производство стали важной частью высокотехнологичной химической промышленности. До 95 % химических процессов на предприятиях проходят с применением катализаторов.

В сфере нефтепереработки такие ключевые процессы, как риформинг, изомеризация и каталитический крекинг, невозможны без катализаторов. В нефтехимии катализаторы помогают получать пластики и другие вещества, обеспечивая полимеризацию этилена или окисление параксилола в терефталевую кислоту (ТФК). В производстве моноэтиленгликоля (МЭГ) большую роль играют катализаторы окиси этилена – они ускоряют целевую реакцию получения оксида этилена.

Катализаторы обычно используют от трех до десяти лет. Замена катализаторов – сложный процесс, который проводят в рамках остановочных ремонтов. Неверная наладка режима работы каталитической установки может снизить производительность и привести к росту операционных затрат.

Наибольшую долю потребления катализаторов в России обеспечивает нефтепереработка. По данным инфоцентра Rupec, объем потребления катализаторов крекинга, гидроочистки и гидрокрекинга в 2019 году составил 17,5 тыс. тонн, а согласно информации Института национальной энергетики, к началу 2022-го нефтепереработка РФ «съедала» уже 20 тыс. тонн катализаторов в год. Потребность в катализаторах зависит не только от объемов нефтепереработки, но и от показателей ее глубины в целом по отрасли.

Сегмент катализаторов для нефтехимии менее емкий. Всего около 2–3 тыс. тонн составляет ежегодная потребность в катализаторах для полимеризации олефинов, бутадиена и изопрена. Спрос на катализаторы окисления параксилола и окисления этилена не превышает нескольких сотен тонн в год.

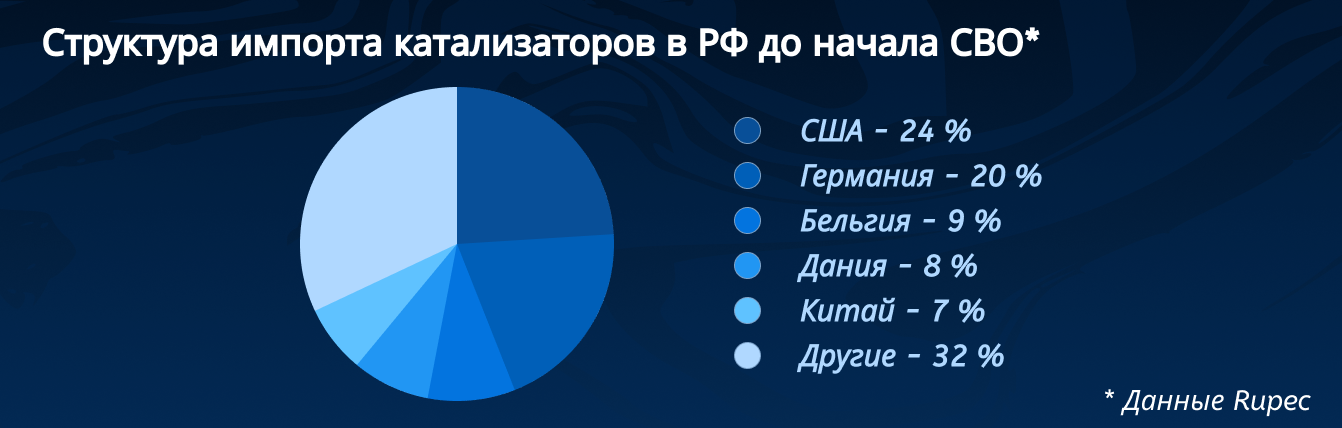

Российский рынок катализаторов сильно зависит от импорта – хотя и меньше, чем 10 лет назад, когда доля зарубежной продукции достигала 60 %. Поддержкой импортозамещения в этой сфере на государственном уровне стали заниматься в 2014–2015 годах, после начала санкционного противостояния с Западом. К началу этого десятилетия, по данным Rupec, импортозависимость по катализаторам нефтепереработки снизилась до 37 %, а в нефтехимии – до 26 %. Однако в нефтехимии по ряду процессов зависимость от импорта к 2022 году сохранялась на уровне 100 %. В числе этих процессов – получение этиленоксида (предшествует выпуску МЭГ).

Ключевыми импортерами катализаторов до прошлого года выступали западные компании Haldor Topsoe, Axens, BASF, Johnson Matthey. Страны, признанные в 2022 году недружественными, обеспечивали до 88 % объема всего импорта катализаторов в РФ. Вероятно, сейчас среди иностранных поставщиков катализаторов резко увеличилась доля Китая.

Пятый пакет санкций ЕС, принятый в апреле прошлого года, наложил запрет на поставку в РФ десятков видов химпродукции, в том числе катализаторов. Российским нефтепереработчикам и нефтехимикам наряду с такими нетривиальными задачами, как кардинальная перестройка логистики, доступ к оборудованию, запчастям и технологиям западных компаний, пришлось оперативно искать новые источники получения катализаторов внутри страны и за рубежом.

Современная РФ унаследовала импортозависимость в сегменте катализаторов от СССР. Последний развивал собственную производственную базу катализаторов, но, к примеру, полностью ввозил катализаторы полимеризации олефинов. В постсоветское время многие производства катализаторов, не выдержав конкуренции с импортом, были закрыты. Сейчас в России работают полтора десятка заводов, выпускающих различные виды катализаторов.

Топ-5 производителей катализаторов в РФ:

Наилучшие условия для развития производства катализаторов есть у крупных нефтяных компаний. Они заинтересованы в том, чтобы не зависеть от поставок из-за рубежа, кроме того, их ресурсы позволяют финансировать исследования, модернизировать или создавать новые линии по выпуску катализаторов.

Так, «Роснефть» еще к началу 2020 года в основном перешла на собственные катализаторы нефтепереработки – корпорация развивает их производство на заводах в Ангарске и Новокуйбышевске. В этом году «Роснефть» сообщила об испытаниях катализаторов для выпуска новых видов зимнего и арктического дизельного топлива.

Развитие собственного производства позволило «Роснефти» не только полностью удовлетворить потребности своих НПЗ в катализаторе гидроочистки дизельных фракций, обеспечить поставки на внутренний рынок, но и наладить экспорт. В числе внешних покупателей – индийская компания Nayara Energу.

Крупнейшим катализаторным заводом в стране станет «Газпромнефть – каталитические системы» в Омске. «Газпром нефть» в этом году планирует запустить линию по выпуску катализаторов гидропроцесса мощностью 6 тыс. тонн в год. В стране такие катализаторы практически не производят. Вторая очередь проекта предусматривает запуск линии катализаторов каталитического крекинга мощностью 15 тыс. тонн. Компания намерена закрыть потребности собственных НПЗ, насытить внутренний рынок и экспортировать катализаторы.

Ведущая нефтегазохимическая компания РФ «Сибур» (единственный производитель МЭГ в РФ) весной прошлого года столкнулась с прекращением поставок катализаторов из Европы и США. Летом в компании заявляли, что ищут альтернативных поставщиков, при этом по многим позициям у заводов «Сибура» был большой запас из заранее купленных катализаторов.

В этом году руководители компании рассказали об обеспеченности производства катализаторами: в «Сибуре» подобрали аналоги для 743 из 749 позиций импортной спецхимии. Нефтегазохимики ставят целью обеспечить себя как минимум двумя поставщиками по каждому из катализаторов или добавок – как из России, так и из других стран. «Мы не считаем, что нужно покупать только отечественный катализатор, если у соседей есть более эффективная, доступная технология», – отметил в интервью 1prime.ru руководитель дирекции базовых полимеров «Сибур» Павел Ляхович.

В компании не назвали регионы производства аналогов, лишь уточнив, что заменой европейских поставок бутиллития (компонент для производства синтетических каучуков) стал импорт из Азии.

«Сибур» также инициировал собственные разработки критически важных катализаторов – у компании уже есть оригинальные технологии для получения тетроизобутират циркония, который необходим при производстве линейных альфа-олефинов. Это основной катализатор для выпуска полиэтилена – ранее «Сибур» приобретал его у единственного поставщика за рубежом.

Переход на циркониевый катализатор собственной разработки «замыкает» цикл производства полимеров внутри «Сибура». По критически важным компонентам и технологиям компания не зависит от поставщиков извне.

С большой долей вероятности компании удалось приобрести и аналоги катализатора для получения этиленоксида, тем самым она гарантировала возможность выпускать МЭГ на своих предприятиях.

Промышленность КНР потребляет до 2/3 всех произведенных в мире этиленгликолей. Страна наращивает собственные мощности по выпуску МЭГ, оставаясь глобальным импортером продукта №1. Собрали самое важное и актуальное о ключевом рынке МЭГ: делимся новостями, статистикой, выделяем тенденции и даем прогнозы.

Промышленность КНР потребляет до 2/3 всех произведенных в мире этиленгликолей. Страна наращивает собственные мощности по выпуску МЭГ, оставаясь глобальным импортером продукта №1. Собрали самое важное и актуальное о ключевом рынке МЭГ: делимся новостями, статистикой, выделяем тенденции и даем прогнозы.

От спроса в Китае зависят производство и цены на моноэтиленгликоль (МЭГ) во всем мире. Гигантская экономика Поднебесной начиная с 2015 года на фоне постоянного роста увеличивала потребление МЭГ в среднем на 7,5 % от года к году. Драйвером рынка было развитие внутреннего спроса и китайского экспорта — в КНР наращивали выпуск ПЭТ-упаковки, полиэфирных нитей и тканей, антифризов, других материалов и веществ, для производства которых нужен этиленгликоль.

Внутреннее производство МЭГ: рост мощностей продолжается

Особенность МЭГ-индустрии в Китае — большая доля заводов, работающих на угольном сырье. Технология coal-to-MEG получила распространение в КНР из-за доступности угля в сравнении с другими видами ископаемого топлива. До половины МЭГ в стране производят из синтез-газа, получаемого в результате сложных реакций угля в сочетании с другими веществами. Цены на уголь менее волатильны нефтегазовых котировок, поэтому производители coal-to-MEG устойчивы перед рисками форс-мажоров из-за стоимости сырья.

Остальной объем МЭГ получают на установках, перерабатывающих в этилен традиционное нефтегазовое сырье зачастую импортного происхождения. О проектах по выпуску био-МЭГ в Китае нет информации.

В стране работают более двух десятков заводов по производству МЭГ с мощностями от 300 тыс. тонн в год, предприятий с меньшими объемами производства еще больше. Для сравнения: в России всего три завода выпускают этиленгликоли, и только один может производить более 300 тыс. тонн продукта в год.

Ежегодно в Китае запускают несколько новых крупных МЭГ-производств, и текущий год не стал исключением.

Предприятия по выпуску МЭГ, открытые в КНР в 2023-м:

В 2022-м в КНР ввели в строй стразу два химических завода мощностью по МЭГ 1 млн тонн каждый. Это сделали компании Jiutai New Material в регионе Внутренняя Монголия и Shenghong Refining Petrochemical в провинции Цзянсу.

По оценкам китайского портала CCFGroup, в 2023-м суммарные мощности по МЭГ в стране вырастут на 2,8 млн тонн — до 15,6 млн тонн. Прирост обеспечит ввод новых и модернизация действующих производственных линий.

Стабильно растущего внутреннего производства Китаю не хватает, для полного удовлетворения спроса переработчиков МЭГ, поэтому местные компании импортируют недостающие объемы. В последние три-пять лет импортный продукт обеспечивает около трети от потребности китайского рынка МЭГ. Традиционно МЭГ ввозят морским путем — через порты Восточного Китая.

Спрос на импортный МЭГ в КНР выступает одним из драйверов развития производства этиленгликолей во всем мире. Компании-производители МЭГ в Азии и Северной Америке принимают решение об инвестициях в расширение мощностей или создание новых заводов исходя из перспектив поставок в Китай.

Структура импорта МЭГ в Китай по странам (данные за пять месяцев 2023): *

Всего: 2 471 тыс. тонн

*Данные CCFGroup

Эксперты CCFGroup прогнозируют, что в 2023 году объем поставленного в страну МЭГ составит 6,7 млн тонн, что закрепит тенденцию на снижение импорта — в 2022-м и 2021-м его объем составлял 7,4 млн и 8,3 млн тонн соответственно.

Согласно данным портала MRC, наибольший объем импортного МЭГ поступил в Китай в июне — 621 тыс. тонн. Объем запасов МЭГ в Восточном Китае по состоянию на 11 августа составил 1,013 млн тонн.

Восстановление и рост экономики после снятия жестких антиковидных ограниченией — ключевой фактор, который будет влиять на рынок МЭГ в Поднебесной. В КНР отменили режим нулевой терпимости к COVID-19 гораздо позже всех больших государств — только в январе этого года. Но вопреки ожиданиям экспертов перезапуск экономики не вызвал потребительского бума.

Согласно свежей статистике, ВВП Китая во втором квартале вырос на 0,8 %, что значительно ниже результатов первого квартала, когда за счет эффекта низкой базы ВВП рванул сразу на 2,2 %. В годовом выражении ВВП увеличился во втором квартале на 6,3 %, однако по темпам роста показатели ниже прогнозов, которые в основном были на уровне 7,3 %. Частные инвестиции в основной капитал в первой половине года снизились на 0,2 %, что говорит о низкой уверенности частного бизнеса. О замедлении восстановления свидетельствует и самое значительное за три года снижение экспорта.

Аналитики Bloomberg и Reuters уверены, что восстановление Китая уже к лету в целом выдохлось — существенный импульс экономике способны дать только масштабные меры поддержки со стороны правительства. В числе главных причин неубедительного рестарта называют низкую активность покупателей — китайцам сложно переключиться со стратегии накопления, которая стала популярной за годы пандемии, в режим трат, а также рост напряженности в отношениях с США, что сказывается на снижении объемов экспорта КНР в эту страну.

В июне глобальные инвестбанки пересмотрели прогнозы роста китайской экономики: Goldman Sachs снизил прогноз роста с 6 % до 5,4 %, а на 2024 год — с 4,6 % до 4,5 %, JP Morgan снизил ожидания на текущий год с 5,9 % до 5,5 %.

Мощности по производству МЭГ в Китае рассчитаны на постоянный рост потребления этого продукта переработчиками, однако даже при позитивном прогнозе на год (рост производства МЭГ на 16 %), по мнению экспертов CCFGroup на рынке будет переизбыток продукта в объеме 400-500 тыс. тонн.

Недостаточный спрос и низкие цены на МЭГ в первую очередь скажутся на сокращении объемов импорта, что повлияет на снижение котировок на продукт во всем мире. Из-за низкой рентабельности китайские производители, по мнению CCFGroup, могут переключаться на выпуск другой продукции или останавливать линии для проведения ремонтов и модернизации.

При сценарии восстановления спроса и хорошей ценовой конъюнктуре китайские компании быстро смогут ответить на потребности рынка — производственных мощностей для этого достаточно, кроме того, местная нефтехимия все меньше зависит от привозного сырья. Из 40 млн тонн дополнительных мощностей по этилену, которые уже запущены или строятся в период 2020–2024 годы, на Китай приходится 25 млн тонн. До 10 % этих мощностей по мнению экспертов сейчас избыточны.

Компания совершит прорыв и первой в России выпустит биоэтиленгликоль. Продукт вряд ли поступит на рынок, но в связке с другими новинками позволит «Татнефти» реализовать амбициозный проект в нефтехимии.

Компания совершит прорыв и первой в России выпустит биоэтиленгликоль. Продукт вряд ли поступит на рынок, но в связке с другими новинками позволит «Татнефти» реализовать амбициозный проект в нефтехимии.

О проекте «Татнефти» создать биотехнологический кластер в поселке Актюбинский (300 километрах восточнее Казани) известно уже несколько лет. Идея кластера – в замкнутом цикле производства химических продуктов на основе сырья и электроэнергии, полученных из местных «зеленых» ресурсов. В этом году на форуме TatEnergyExpo представители компании поделились подробностями – в частности, планами запустить в кластере производство моноэтиленгликоля (МЭГ).

Ключевые производственные и энергетические компоненты биотехнологического кластера «Татнефти»:

В кластере готовятся к запуску пилотных установок по переработке растительного сырья в метанол и МЭГ. Основным сырьем для этиленгликоля станут непищевые сахара. По состоянию на апрель этого года шла пусконаладка оборудования для получения сахаров.

На сегодня выпуск МЭГ из растительного сырья не является чем-то инновационным. Компания India Glycols Limited запустила линию по выпуску этиленгликоля из сахарной патоки в 80-е годы прошлого века. Бразильцы из Braskem усовершенствовали технологию и откроют заводы, где МЭГ будут получать сразу из сахара, минуя такие переделы, как этилен и окись этилена. Собственная технология преобразования сахара в МЭГ есть у Avantium (Нидерланды). В блоге мы рассказывали о проекте финской UPM Biochemicals, которая строит завод по производству гликолей из древесного сырья.

Тем не мене для России МЭГ-проект «Татнефти» точно является знаковым. Во-первых, в нашей стране все производство этиленгликолей консолидировала компания «Сибур». Во-вторых, весь российский МЭГ выпускают из нефтегазового сырья (этилен) – проекты по созданию «зеленого» аналога пока не заходили далее стадии проработки.

«Татнефть» – одна из крупнейших вертикально-интегрированных нефтяных компаний РФ. Доказанные запасы нефти – более 800 млн тонн, у «Татнефти» пятая позиция по объемам нефтедобычи в стране. Бизнес включает разведку и добычу углеводородов, нефтегазопереработку, сеть АЗС, нефтегазохимию.

О том, что в компании прорабатывают запуск собственного производства МЭГ, топ-менеджеры «Татнефти» говорили в интервью еще два года назад. Но зачем компании, которая зарабатывает на продажах нефти и нефтепродуктов, понадобился нишевый химический продукт?

Интерес к МЭГ связан с перспективами развития «Татнефти». Там видят нефтегазохимическое направление одной из ключевых точек роста доходности бизнеса. Диверсификация и уход от фокусировки на добывающей составляющей – тренд, которому следуют нефтяные компании в России и во всем мире. Главное преимущество нефтяников, расширяющих бизнес за счет нефтегазохимии, состоит в доступе к сырью, которое за счет глубокой переработки становится высокомаржинальными продуктами.

В стратегии развития «Татнефти» до 2030 года у нефтегазохимии важное значение – компания намерена развивать это направление, реализовав ряд инвестпроектов. Сейчас нефтегазохимический кластер «Татнефти» представлен заводами «Тольяттикаучук» (Самарская область) и «Экопэт» (Калининградская область). Для обеспечения бесперебойного производства полиэтилентерефталата (ПЭТ) на предприятии из Калининграда, «Татнефть» во многом и взялась за МЭГ.

«Экопэт» – второй по объемам производитель ПЭТ в РФ с мощностью 220 тыс. тонн продукта в год. Завод построили в 2011 году, ПЭТ выпускают по новейшей немецкой технологии. Высоковязкий гранулированный ПЭТ марки Eköpet востребован для производства пластиковых бутылок, пищевой упаковки, изделий технического, медицинского и бытового назначения. «Татнефть» приобрела завод «Экопэт» в 2021-м.

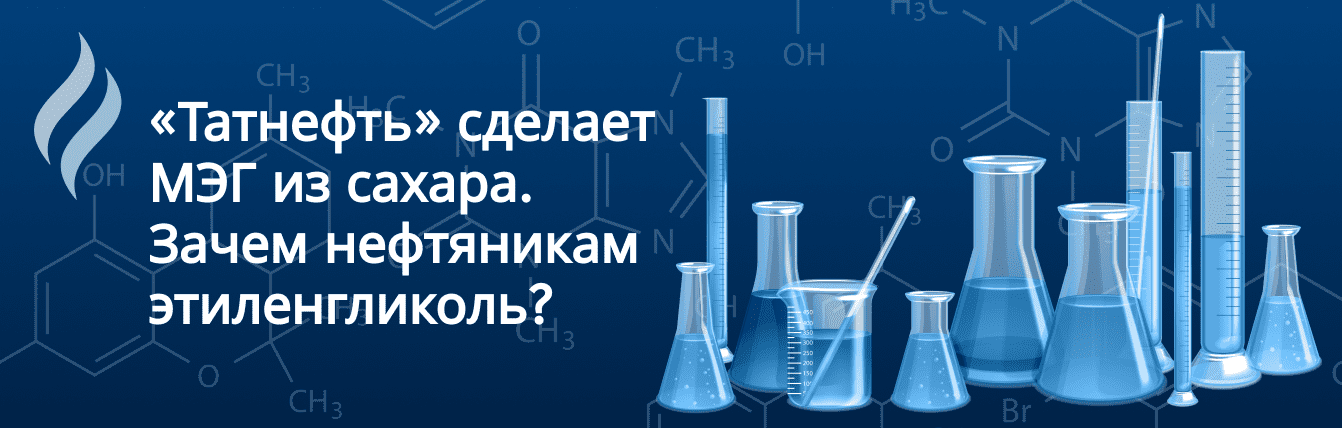

ПЭТ получают из двух компонентов – МЭГ и терефталевой кислоты (ТФК). Оба компонента «Экопэт» закупает у внешних поставщиков. Доступ к МЭГ, произведенному в контуре «Татнефти», дал бы «Экопэту» следующие преимущества:

Несмотря на ясное понимание того, как «Татнефть» будет использовать МЭГ, пока остаются открытыми вопросы о том, какой объем продукта сможет дать компании биотехнологический кластер, и когда там запустят промышленное производство «зеленого» этиленгликоля.

«Татнефть» готовится и к запуску производства ТФК. Так же, как и в случае с МЭГ, «Татнефть» нарушит монополию «Сибура», – сейчас в РФ ТФК выпускают только на сибуровском заводе «Полиэф», а остальные объемы ТФК местные производители ПЭТ-пластика импортируют.

Самый распространенный метод синтеза ТФК – окисление параксилола в присутствии каталитической системы с содержанием кобальта, брома, марганца. Параксилол – это основа ТФК, он относится к группе растворителей. Его получают за счет кристаллизации или адсорбции из нефтяного ксилола – продукта каталитического риформинга прямогонного бензина (нафты).

«Татнефть» в ближайшем будущем сможет получить собственный параксилол – в декабре 2022-го на принадлежащем компании нефтеперерабатывающем заводе «Танэко»» запустили комплекс производства ароматики. Он поможет компании помимо прочих продуктов освоить выпуск до 150 тыс. тонн параксилола в год. Этим летом отраслевые медиа сообщали, что «Татнефть» уже прорабатывает расширение комплекса производства ароматики – к восьми установкам планируют добавить еще одну. Сырьем станет смесь различных видов нафты.

«Запущенное сегодня производство ароматики имеет стратегическое значение для дальнейшего развития нефтехимии в республике. Так, получаемый параксилол позволит нам запустить проекты по производству терефталевой кислоты и полиэтилентерефталата, который на сегодняшний день импортируется», – сказал глава Республики Татарстан Рустам Минниханов в ходе церемонии ввода комплекса ароматики на предприятии «Татнефти».

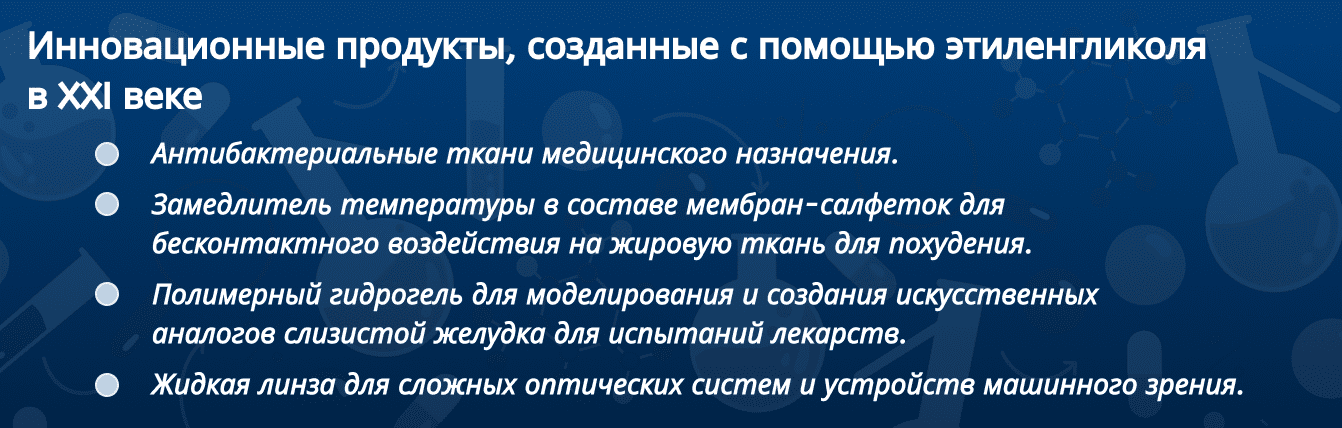

Список изобретений и технологий, ставших реальностью при участии этиленгликолей, пополнился новинками в первой половине этого года. Бесцветная жидкость без запаха по-прежнему помогает привносить в мир прогресс и комфорт.

Список изобретений и технологий, ставших реальностью при участии этиленгликолей, пополнился новинками в первой половине этого года. Бесцветная жидкость без запаха по-прежнему помогает привносить в мир прогресс и комфорт.

Этиленгликоли используют как важные компоненты конечных продуктов. У этиленгликолевых жидкостей две главные области применения: выпуск полиэтилентерефталата (ПЭТ) – материала, из которого производят пластиковые бутылки и другую упаковку, а также создание антифризов для автомобилей. Физические свойства гликолей также делают их востребованными в качестве хладоносителей в промышленных системах охлаждения, теплоносителей в автономных системах отопления, а также абсорбентов влаги из природного газа перед его транспортировкой по трубам.

Этиленгликоль регулярно упоминают на сайтах и в печатных изданиях в материалах, освещающих инновации. Характеристики гликолей помогают улучшать свойства материалов и создавать прорывные технологии даже в очень далеких от химпрома сферах. В этой статье расскажем об открытиях 2023 года, которые были бы невозможны без этиленгликоля.

Весной СМИ сообщили, что российские ученые получили новые сверхэффективные абсорбенты для улавливания аммиака из газового потока.

Аммиак используют в производстве азотных удобрений и органических соединений, соды и даже взрывчатых веществ. Получение аммиака из смеси водорода и азота происходит при высокой температуре и требует большого количества энергии, поэтому он является дорогим химическим сырьем.

Новые абсорбенты способны не только поглощать молекулы аммиака, но и впоследствии высвобождать их с минимальными затратами энергии. Важно, что они подходят для многократного использования. Основа абсорбирующих материалов – этиленгликоль и аммонийная соль. В последней есть ионы хлора и молекулы, состоящие из азота и присоединенных к нему органических «хвостов». Взаимодействие этиленгликоля с вариациями аммонийных солей создает эффект, при котором в смеси образуются многочисленные микропустоты, куда и попадают молекулы аммиака. Из таких «ловушек» они не могут самостоятельно выбраться.

По данным исследователей, килограмм абсорбента поглощает более 70 грамм аммиака. Внедрение и масштабирование применения нового вещества позволит предотвращать утечки аммиака на химических предприятиях, а также снизит себестоимость продуктов питания, выращенных с использованием азотных удобрений на основе аммиака (карбонад, сульфат и сульфид аммония, хлористый аммоний, аммофос и диаммофос).

В начале года инженеры из университета Карнеги – Меллона (США) сообщили, что им удалось соединить полимеры с жидким металлом и разработать новый органогелевый композит – электропроводящий, гибкий и способный к саморегенерации материал. В его основе желеобразный поливиниловый спирт и борат натрия, в смесь которых встроены нанохлопья серебра и вкрапления жидкого галлия. Новый материал дает ключ к созданию целого класса мягких гибких роботов.

Чтобы композит не высыхал и обеспечивал плавность движения роботов, он пропитан этиленгликолем. Ученые неоднократно испытали материал в деле. Они создали робота-улитку с мягким телом из органогелевого композита, оснащенного батарейкой и электродвигателем, и на видео показали, что композит способен самовосстанавливаться: когда проводящий материал разрезали, скорость ползущего робота упала наполовину, но как только концы слиплись обратно, робоулитка набрала скорость до 2/3 от изначальных показателей.

Команда инженеров использовала полоски композита для запитки двигателя игрушечной машины, а затем протестировала материал в качестве электродов для получения показаний электромиографии. Тесты показали, что вещество способно проводить электрический ток, а также растягиваться в пределах деформации 400%.

Согласно научной задаче ученых из университета Карнеги – Меллона, роботы из мягких и упруго деформируемых материалов должны быть сконструированы так, чтобы протискиваться в ограниченном пространстве, выдерживать сильные удары, быстро изменять форму и самовосстанавливаться, а также обладать другими свойствами, которых нельзя достичь с помощью жестких роботов.

Мягкие роботы небольшого размера уже в недалеком будущем могут использоваться в качестве биоэлектродов на теле человека или обследовать труднодоступные места в инженерных коммуникациях. Исследователи планируют в будущем объединить направление «мягкого» роботостроения с разработками по созданию искусственной нервной ткани и мышц.

В мае две компании из США – биотехнологическая LanzaTech и производитель упаковки Plastipak Packaging – объявили об успешном производстве нового ПЭТ-материала PPKNatura. Согласно их заявлениям, это первый в мире ПЭТ, созданный из улавливаемых выбросов углерода. Новый материал подходит для упаковки пищевых продуктов, средств личной гигиены и фармацевтических препаратов, а также для других областей производства, не связанных с упаковкой.

Любой ПЭТ получают из терефталевой кислоты и моноэтиленгликоля (МЭГ, наиболее распространенный этиленгликоль). В PPKNatura именно МЭГ происходит из переработанных углеродных выбросов. В прошлом году LanzaTech сообщала, что совместно с инженерами Danone разработала технологию конвертации углерода в МЭГ. Основа технологии – специальные инженерные бактерии, которые перерабатывают СО2 в МЭГ посредством ферментации. Разработчики подчеркивают, что этиленгликоль из углеродных выбросов не отличается по свойствам от традиционного, который в основном создают из продуктов нефтегазопереработки. Мы посвятили этому открытию отдельную статью, где рассказали про технологию и перспективы масштабирования альтернативного и экологичного способа получения МЭГ.

LanzaTech продвигает свою технологию, делая акцент на том, что PPKNatura снижает выбросы парниковых газов, кроме того, упаковка, изготовленная из этого материала, может быть полностью переработана в конце срока службы, сохраняя углерод в круговом цикле переработки.

«Коммерческая технология LanzaTech разработана так, чтобы позволить нашим партнерам в различных отраслях промышленности снизить выбросы углекислого газа и общее воздействие на окружающую среду, – подчеркивает Дженнифер Холмгрен, главный исполнительный директор LanzaTech. –

Наше партнерство с Plastipak имеет решающее значение для демонстрации того, что возможно сегодня. Сейчас мы производим упаковку пищевого и фармацевтического качества и находимся на пути к созданию более устойчивого будущего для всех».

У LanzaTech есть собственные установки для улавливания углеродных газов на металлургических производствах в Китае. Продвижение технологии удачно совпадает с развитием практики CCS (от англ. carbon capture and storage technology – захват углерода и его хранение). У CCS огромный потенциал использования на промышленных предприятиях во всем мире в свете все более жестких экологических нормативов правительств.

Разработки LanzaTech в сфере экологичных материалов востребованы глобальными компаниями. В портфеле LanzaTech сотрудничество с L’Oréal, Lululemon (производитель спортивной одежды) и Zara. Последняя создала коллекцию одежды, изготовленную из выбросов углерода.

Отрасль производства химической продукции в РФ без больших потерь пережила бурный 2022-й. Чтобы устойчиво развиваться и выйти на новый уровень, компаниям нужно замещать импорт и расширять линейку продуктов средне- и малотоннажной химии. Готовы ли они к этому

Отрасль производства химической продукции в РФ без больших потерь пережила бурный 2022-й. Чтобы устойчиво развиваться и выйти на новый уровень, компаниям нужно замещать импорт и расширять линейку продуктов средне- и малотоннажной химии. Готовы ли они к этому?

Процессы выпуска этиленгликолей и их потребления в следующих переделах встроены в отлаженные сырьевые, производственные и сбытовые цепочки. Рынок этиленгликолей – это небольшой сегмент рынка химических продуктов, и его будущее зависит от состояния дел в отрасли со всеми ее трендами и влиянием макроэкономических факторов.

В этом материале говорим о драйверах развития российского химпрома с акцентом на его основу – выпуск полимеров (пластиков).

По итогам прошлого года отечественный химпром впервые с 2009-го показал отрицательную динамику. Согласно Росстату, отрасль, в предыдущее десятилетие ежегодно прибавлявшая в среднем 5,5 %, сократила производство на 3,8 %. В условиях санкций и логистических проблем худших последствий удалось избежать – ни одно крупное предприятие не остановило работу.

Производство пластиков (полиэтилен, полипропилен, поливинилхлорид и т. д.) пострадало серьезнее – снижение по году достигло 7,3 % (всего выпустили 10,33 млн тонн продукции). Более всего сократился выпуск полиамидов и полиуретановых смол.

До событий 2022-го Россия торговала полимерами с государствами, впоследствии признанными недружественными: многие товарные позиции ввозились в страну, а другие экспортировались. По подсчетам экспертов Высшей школы экономики (ВШЭ), треть экспорта полимеров из РФ (830 тыс. тонн) в 2021-м потребляли страны, которые потом ввели санкции.

Однако уже к концу года российские экспортеры полимеров смогли переориентировать торговые потоки из ЕС на Китай, Турцию, страны СНГ и Азиатско-Тихоокеанского региона. По словам гендиректора СИБУРа (российский производитель полимеров № 1) Михаила Карисалова, компания полностью переключила экспорт с европейского направления в Китай.

Росстат зафиксировал снижение выпуска полимеров внутри страны и по итогам I квартала 2023 года – на 4 % ниже показателей аналогичного периода 2022-го. Тем не менее в дальнейшем динамика улучшилась: +15 % в апреле и +2 % в мае к соответствующим месяцам прошлого года.

Еще один позитивный фактор для российского химпрома: по данным Сбербанка, более 80 % компаний в отрасли имеют долгосрочный запас оборудования или активно используют параллельный импорт для приобретения нужных единиц и целых парков. Это важно, так как весной–летом прошлого года казалось, что главная проблема, с которой столкнутся химкомпании РФ, – это отсутствие доступа к западному производственному оборудованию и запчастям.

Драйвером развития химпрома на ближайшие годы, по мнению авторов доклада ВШЭ, станет импортозамещение. Предприятия должны заменить те виды пластиков, поставки которых в Россию сейчас недоступны из-за санкций.

Потребность в российских пластиках, считают эксперты, может вырасти на 37 % к 2028 году. Наиболее велика потребность в импортозамещенных полимерах в сегменте медицинских изделий, автопроме и строительстве.

В ВШЭ оценивают совокупные потери экономики РФ от прекращения торговли полимерами из-за санкций в 18,4 трлн рублей ежегодно (~14 % ВВП). Такой сценарий возможен при полном отсутствии усилий для импортозамещения внутри страны.

Эксперты ВШЭ отметили более 50 проектов российских производителей химии по замещению импортного сырья, разработке рецептур и выпуску новых продуктов.

Крупные проекты 2022–2023 годов по преодолению ограничений в доступности сырья и примеры импортозамещения импортных полимеров:

Отметим, что самый гликолепотребляющий сегмент в пластиках – производство ПЭТ – закрывает до 90 % спроса на ПЭТ-сырье для выпуска пластиковых бутылок и пищевой упаковки. Эксперты ВШЭ просчитали, что внутренний спрос на ПЭТ уже через пять лет может вырасти более чем на треть. При таком сценарии ПЭТ «вытянет» производство МЭГ и поддержит стабильный спрос на этиленгликоли.

Другой долгоиграющий драйвер роста химпрома – развитие мало- и среднетоннажного производства. Критерий отнесения к малотоннажности – годовые объемы производства до 10 000 тонн, к среднетоннажности – до 150 000 тонн соответственно.

Основные продукты малотоннажной и среднетоннажной химии – спецполимеры, строительные добавки, поверхностно-активные вещества. Например, для производства красок требуются консерванты, ингибиторы, антиоксиданты. Эти вещества относятся к продуктам малотоннажной химии.

Доля мало- и среднетоннажного производства в России не превышает 15 %, тогда как в других странах с развитой химической промышленностью показатель достигает 40 %. Уход с нашего рынка западных поставщиков актуализировал развитие собственного производства мало- и среднетоннажных химпродуктов.

Государство намерено участвовать в создании бизнес-ландшафта для мало- и среднетоннажной химии. Власти готовы субсидировать ставки по кредитам инвесторов, а также предоставлять доступ к льготным займам Фонда развития промышленности. По планам Минпромторга РФ, уже к 2030 году внутреннее производство мало- и среднетоннажной химии вырастет на 70 %. В портфеле министерства более сотни проектов, которым оказывается господдержка.

Участники рынка и эксперты говорят о преимуществах кластерного подхода в мало- и среднетоннажном сегменте. Вещества высоких переделов служат основой для производных продуктов, востребованных в разных отраслях. Объединение в кластеры, когда участники получают совместный доступ к ценному сырью или высокотехнологичному оборудованию, может выступать оптимальной моделью для проектов в сфере некрупнотоннажной химии.

Из природного газа перед транспортировкой по трубам удаляют воду. Распространенная технология осушки – абсорбция. Благодаря своим физическим свойствам лучшими абсорбентами (поглотителями) воды выступают этиленгликоли. Зачем газу нужна осушка? Природный газ сразу после добычи малопригоден для транспортировки и переработки – в нем слишком много воды. Влага в виде пара или капель опасна для газопроводных систем и […]

Из природного газа перед транспортировкой по трубам удаляют воду. Распространенная технология осушки – абсорбция. Благодаря своим физическим свойствам лучшими абсорбентами (поглотителями) воды выступают этиленгликоли.

Природный газ сразу после добычи малопригоден для транспортировки и переработки – в нем слишком много воды. Влага в виде пара или капель опасна для газопроводных систем и другого технологического оборудования тем, что провоцирует коррозию металлических сплавов. Кроме того, при минусовых температурах намерзший лед способен повредить трубы изнутри.

Присутствие воды в газотранспортных системах чревато и образованием гидратов – соединений органических и неорганических компонентов газа и молекул воды, которые внешне напоминают снегообразную массу. Гидраты на стенках трубопроводов приводят к уменьшению внутреннего сечения и даже к полной закупорке труб. Также гидраты способны нарушить нормальную работу клапанов, регулирующих давление в газопроводах.

О влагосодержании природного газа судят по его точке росы. Это температура, ниже которой водяной пар конденсируется, то есть выпадает из газа в виде капель (росы). В России зимой принято значение точки росы – минус 20 ᵒС, летом – минус 14 ᵒС.

Осушка (удаление воды) – обязательная часть подготовки газа к транспортировке и переработке. Осушка газа снижает риски аварий на газопроводных системах. Процесс осушки применим и к природному, и к попутному нефтяному газу (ПНГ).

Об отрасли переработки газа в России мы рассказали в этой статье. Как утилизируют и во что перерабатывают ПНГ, читайте здесь.

Абсорбция – процесс впитывания одного вещества другим. Осушка с помощью абсорбции – распространенный технологический процесс при подготовке газа к транспортировке.

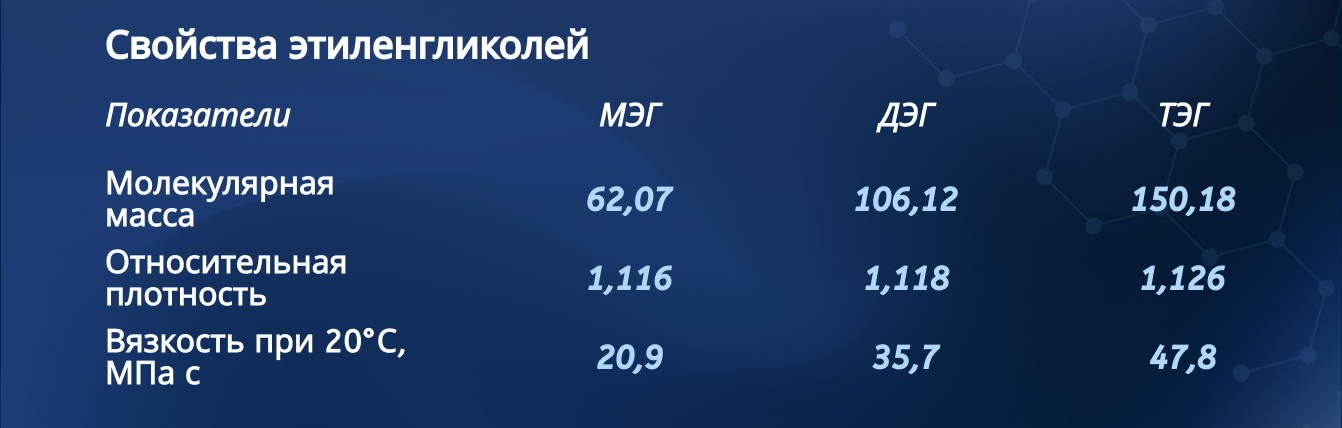

В роли веществ-абсорбентов, поглощающих воду из газа, с 30-х годов прошлого века используют растворы диэтиленгликоля (ДЭГ) и триэтиленгликоля (ТЭГ). Абсорбенты для осушки газа должны иметь следующие свойства:

ДЭГ и ТЭГ обладают этими свойствами. Это вещества с повышенной гигроскопичностью, то есть способностью впитывать водяные пары. Применение моноэтиленгликоля (МЭГ, наиболее распространенный гликолевый продукт) при осушке газа менее востребовано из-за его летучести и повышенного расхода сравнительно с ДЭГ и ТЭГ.

В ТЭГ растворимость газа на 30 % выше, чем в ДЭГ. Последний также меньше вспенивается, это считается преимуществом перед ТЭГ. Но высокой степени осушки природного газа достигают и при использовании ТЭГ.

Для осушки используют разные модели специальных установок, этапы работы которых, несмотря на все вариации, можно описать следующим образом:

Процент регенерации ТЭГ доходит до 98, а ДЭГ – до 96. При этом эффективность восстановления этиленгликолей зависит от глубины степени осушки. Чем выше концентрация вещества, тем глубже степень осушки.

О том, как получают ДЭГ и ТЭГ и где их еще применяют, у нас есть отдельный материал. Гид по производителям этиленгликолей в России разместили здесь.

Адсорбция – еще одна распространенная технология осушки газа. Она основана на способности твердых материалов притягивать и удерживать молекулы, с которыми они взаимодействуют.

Соответственно, суть адсорбционной осушки газа состоит в поглощении порами твердых поглотителей молекул воды. Процесс проходит в специальных установках с неподвижным слоем адсорбента. Наиболее эффективными адсорбентами считают:

Силикагель – самый распространенный адсорбент для осушки газа. Это высушенный гель кремниевой кислоты. Благодаря впитывающей способности его используют для защиты от влаги при хранении оборудования, кожаных изделий, продуктов питания.

Чтобы уменьшить сопротивление движению газа, адсорбенты выпускают в виде гранул. На первом этапе осушки газ проходит через сепаратор, где идет отделение примесей и капельной влаги. Затем газ поступает в аппарат с адсорбентом, где происходит основное поглощением влаги из газа. Далее осушенный газ поступает в газопровод.

Существуют и другие способы осушки газа. В их числе:

По разным причинам эти методы не получили такого широкого распространения, как абсорбция или адсорбция. Например, применение ингибиторов (веществ, подавляющих течение физико-химических процессов) связано с их большим расходом. Ингибиторами обычно выступают гликоли или метанол.

О том, почему рынок метанола в России в 2023-м переживает не лучшие времена, мы рассказали в этом материале.

У гликолевой абсорбции и адсорбции с помощью гранулированных веществ есть свои плюсы и минусы. При более качественной осушке адсорбцией, в числе главных недостатков этой технологии называют:

Среди ключевых преимуществ абсорбции, помимо низких эксплуатационных затрат и простой технологической схемы, эксперты выделяют возможность осушки газов с высоким содержанием веществ, разрушающих твердые поглотители.

Экономичность работы установок абсорбционной осушки зависит от потерь гликолевых жидкостей, которые связаны с разложением и окислением при регенерации, испарением в потоке газа, уносом с конденсатом воды и ее парами.

На практике газовые компании часто сочетают использование абсорбентов и адсорбентов для осушки. Например, в «Газпром трансгаз Ставрополь» при отборе из подземного хранилища производится осушка газа с помощью жидкого абсорбента – ДЭГ. Также на предприятии применяют и адсорбцию с поглощением влаги твердым гранулированным веществом – цеолитом. Его используют в блоках подготовки импульсного газа на компрессорных станциях.

В России и за рубежом часто применяют комбинированную осушку газа – вначале жидким поглотителем, а затем твердым адсорбентом. Для лучшего удаления воды, как правило, используют адсорбционную технологию. Разнообразные установки осушки работают на сборных коллекторах, магистральных газопроводах и газоперерабатывающих заводах.

Химики из Avantium создали альтернативные «зеленые» блоки для выпуска бутылочного пластика. «Двойники» появились у моноэтиленгликоля и терефталевой кислоты, а конечный продукт получил новое название и лучшие характеристики.

Химики из Avantium создали альтернативные «зеленые» блоки для выпуска бутылочного пластика. «Двойники» появились у моноэтиленгликоля и терефталевой кислоты, а конечный продукт получил новое название и лучшие характеристики.

В блоге мы регулярно пишем о проектах получения этиленгликолей из возобновляемого сырья. Новостей становится больше – во всем мире разработчики химпродуктов переходят от тестов к промышленному производству. Драйверами новых гликолей выступает актуальная повестка сокращения углеродного следа, построения экономики замкнутого цикла и отказа от углеводородного сырья. Переключение на биосырье позволяет производителям не зависеть от волатильности цен на нефть, газ и производные продукты.

Технологическая компания в области возобновляемой химии Avantium (Нидерланды) разработала собственный вариант моноэтиленгликоля (МЭГ) из растительного сырья. Отличие этого проекта в том, что «зеленый» МЭГ предназначен для решения комплексной задачи – в паре с другим веществом из биосырья он выступает компонентом для получения нового вида пластика. Такой МЭГ может работать и с традиционными «не зелеными» химвеществами, снижая углеродный след конечных продуктов.

О том, как делают МЭГ из сахарного тростника в Индии, читайте в этом материале. Бразильская компания Braskem и японский холдинг Sojitz прорабатывают запуск производства МЭГ из сахара – мы рассказали об этом здесь. Бизнес-кейс финской UPM Biochemicals, которая завершает строительство завода по производству гликолей из древесного сырья в Германии, заслуживает отдельного внимания.

Небольшую по меркам мировой химической индустрии компанию Avantium основали в 2000 году. Она специализируется на разработке веществ, материалов и топлива на биологической основе. К первому десятилетию существования относится открытие, предопределившее дальнейший путь Avantium: голландцы открыли способ каталитического преобразования растительного сахара (фруктозы) в фурандикарбоновую кислоту (ФДКК), которая является строительным блоком для создания пластика, по характеристикам соответствующего материалу для изготовления пластиковых бутылок. Ближайший аналог ФДКК из веществ углеводородного происхождения – терефталевая кислота (ТФК).

Читайте также: Терефталевая кислота — продуктовый спутник МЭГ. Как устроен ее рынок?

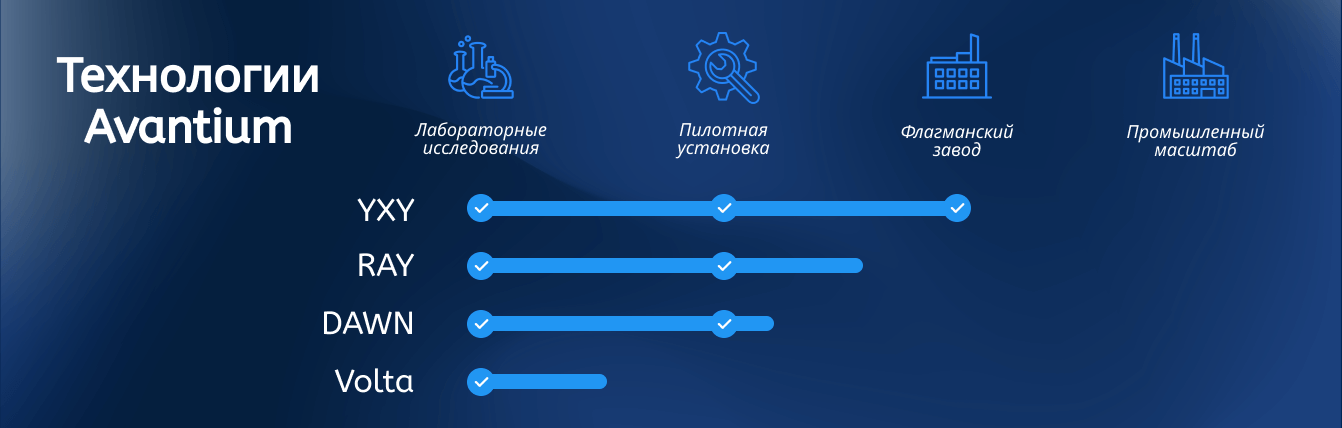

В Avantium запатентовали технологию безуглеродного получения ФДКК – ее назвали YXY. Компания не приводит подробностей о процессе, подчеркивая при этом его уникальность. Первую опытную установку по производству ФДКК YXY запустили в 2011 году, тогда же получили первый бутылочный пластик. В 2021 году в Avantium приняли стратегическое решение о строительстве завода по производству ФДКК. Площадка в Делфзейле (Нидерланды) стоимостью порядка 90 млн евро и рассчитанная на производство 5 000 тонн ФДКК в год, даст первую продукцию уже в 2024 году.

Avantium была удостоена звания «Лучший инноватор в области прорывных технологий в Европе в 2021 году» в конкурсе британского журнала CFI.co.

МЭГ растительного происхождения в Avantium делают по собственной технологии Ray – она преобразует промышленный сахар в «зеленый» этиленгликоль.

В 2019 году Avantium открыла в Делфзейле демонстрационную установку по производству экологически чистого МЭГ мощностью 10 тонн продукта в год. Вместе с МЭГ там выпускают монопропиленгликоль (МПГ). Компания отрабатывает на объекте процесс производства гликолей перед его будущим масштабированием, кроме того потенциальные заказчики могут ознакомиться с особенностями производства «зеленых» химпродуктов.

Avantium утверждает, что ее гликоли из сахара способны конкурировать с аналогами из ископаемого топлива по качеству и по стоимости, демонстрируя преимущества для устойчивого развития за счет меньших выбросов углерода при производстве.

В 2022 году в Avantium опубликовали данные о том, что производство МЭГ по технологии Ray на демонстрационной установке сокращает выбросы парниковых газов на единицу продукции на 83% по сравнению с аналогами из нефтегазового сырья. Результат для МПГ – сокращение выбросов СО2 на 81%.

С большой вероятностью основным биосырьем, из которого Avantium будет в промышленных масштабах производить биогликоли, станет сахарная свекла. В 2021-м компания объявила о намерении создать совместное предприятие и построить завод по производству биогликолей по технологии Ray с компанией Cosun Beet, которая работает в сфере переработки сахарной свеклы. Тогда стороны заявляли о том, что намерены получать продукцию для реализации вовне уже в 2025 году.

После запуска производств, Avantium планирует продавать био-МЭГ и ФДКК всем заинтересованным покупателям в качестве отдельных продуктов. Однако более амбициозная цель состоит в запуске на основе этих компонентов «зеленого» аналога полиэтилентерефталата (ПЭТ) – полимера, который используют для производства пластиковых бутылок, упаковочных материалов, текстиля. Название материала, которым занимается Avantium – поливинилфуранат (ПЭФ).

В Avantium позиционируют ПЭФ как полимер на 100% растительного происхождения, пригодный для вторичной переработки и разложения, с широким спектром применений. ПЭФ обладает улучшенными свойствами по ряду важных для упаковки характеристик.

Барьерные свойства:

Кроме того, температура стеклования ПЭФ составляет 86 °C против 74 °C у ПЭТ.

Экологические характеристики ПЭФ:

Функциональные возможности и растительное происхождение создают условия для того, чтобы ПЭФ стал востребованным упаковочным материалом следующего поколения.

Avantium готова начать выпуск ПЭФ в 2024 году – вместе с ФДКК. Видимо, для получения экопластика будут использовать покупной МЭГ до того времени, пока собственные «сахарные» этиленгликоли не будут доступны в нужном для производства объеме. Выбранная Avantium бизнес-модель, когда производства разных химвеществ не зависят друг от друга, позволяет так делать.

ПЭФ от Avantium еще до старта производства чрезвычайно популярен. В портфеле Avantium почти два десятка соглашений о будущих поставках. В числе законтрактовавших новый экоплатик бренды с мировым именем: производитель упаковки Resilux, пивоваренные гиганты Carlsberg и AmBev, поставщик предметов роскоши LVMH Group, производитель бытовой химии и клеев Henkel.

О перспективах российского производства ПЭТ-нитей и волокон мы писали здесь.

Область научных и бизнес-интересов Avantium не исчерпывается только лишь «зеленым» пластиком и вспомогательными веществами из растительного сырья.

У Avantium есть технология Dawn – это запатентованный инновационный процесс преобразования непищевого растительного сырья в промышленные сахара и лигнин. С ее помощью можно преобразовывать ветки и кору деревьев, кукурузный или тростниковый жмых в ценные промышленные сахара. Технология имеет самостоятельную ценность и гипотетически встраивается в производство ПЭФ.

Компания также работает и над электрокаталитической технологией Volta, которая позволяет использовать CO2 в качестве нового источника углерода для химической промышленности, преобразовывая его в синтез-газ.

Avantium получила от Евросоюза грант 3 млн евро за участие в программе исследований и разработок, демонстрирующих ценность электрохимического превращения CO2 в высококачественные химикаты и продукты.

Читайте также: Меняться, чтобы не менять климат. Что в 2022-м сделал СИБУР, чтобы стать экологичнее?

У крупнейшей нефтяной компании отличные стартовые позиции для развития нефтехимического бизнеса, но мегапроекты в этой сфере пока остаются на бумаге – в том числе самая мощная в РФ площадка по производству МЭГ на Дальнем Востоке.

У крупнейшей нефтяной компании отличные стартовые позиции для развития нефтехимического бизнеса, но мегапроекты в этой сфере пока остаются на бумаге – в том числе самая мощная в РФ площадка по производству МЭГ на Дальнем Востоке.

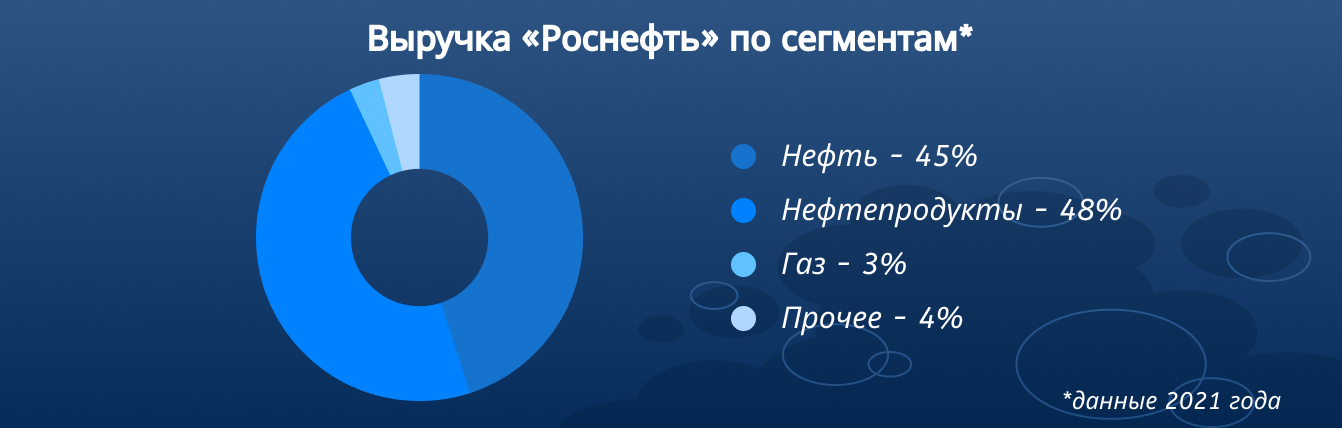

«Роснефть», главным акционером которой является государство через АО «Роснефтегаз», позиционирует себя как крупнейшую публичную нефтяную компанию мира. Деятельность «Роснефти» охватывает разведку, добычу и переработку нефти и газа, управление сетью АЗС. Ключевые регионы сбыта – Россия и Азия. Внутри страны компания в основном реализует продукты нефтепереработки, а за рубеж продает сырую нефть.

Бизнес компании показал устойчивость и адаптивность на фоне жестоких санкций. По итогам прошлого года «Роснефть» увеличила добычу углеводородов на 2,3% – до 5,1 млн баррелей нефтяного эквивалента в день. Практически все ключевые финансовые показатели выросли к 2021-му.

Приоритетный проект «Роснефти» – «Восток Ойл». Его ресурсная база – месторождения на севере Красноярского края объемом до 6 млрд тонн премиальной нефти. Проект ориентирован на вывоз нефти по Северному морскому пути. Первая нефть «Восток Ойл» должна уйти покупателям в 2024 году.

Порядка 93% выручки компания получает от продажи нефти и нефтепродуктов, доля нефтехимической продукции – всего 4%. У госкомпании огромный потенциал для развития в этой сфере.

«Роснефть» серьезно занялась нефтехимией в 2015 году – до этого единственной нефтехимической площадкой компании был Ангарский завод полимеров. Сначала приобрели Новокуйбышевскую нефтехимическую компанию, а в 2016 году «Роснефть» купила бОльшую долю «Башнефти», получив контроль над заводом «Уфаоргсинтез».

Эксперты и медиа говорили о том, что «Роснефть» идет по пути нефтяных мейджоров – пула международных добывающих компаний, каждая из которых управляет крупным нефтехимическим подразделением (американская ExxonMobil зарабатывает до половины чистый прибыли с помощью нефтехимической «дочки» ExxonMobil Chemicals).

На сегодняшний день в структуре «Роснефти» три нефтехимических предприятия:

В России, как и на Западе, большинство нефтяных компаний диверсифицируют бизнес и занимаются нефтехимией. О проектах «Лукойла» и его интересе к выпуску этиленгликолей рассказали в этом материале. Как «Татнефть» намерена выстраивать сырьевую цепочку для завода «Экопэт» – читайте здесь.

Читайте также: «Газпром нефть» займется полимерами? Что известно о планах компании пойти в нефтехимию

Амбициозными планами по развитию нефтехимии «Роснефть» поделилась в 2017 году. Нефтегазохимический сегмент заявлялся компанией как стратегическое направление – «Роснефть» намеревалась довести его долю в объеме нефтеперерабатывающих мощностей до 20% к 2022 году. Топ-менеджеры компании сообщали о планах «Роснефти» инвестировать в нефтехимическое проекты 30 млрд долларов.

О главном проекте «Роснефти» в нефтехимии – Восточной нефтехимической компании (ВНХК) – стало известно еще в начале 2010-х. Производственная площадка, которую нефтяной гигант намерен был построить совместно с китайской корпорацией ChemChina в Приморском крае, по плану включала нефтеперерабатывающий завод (12 млн тонн нефти в год с производством автобензинов, дизельного и других видов топлива) и нефтехимический завод с установками пиролиза 1,5 млн тонн по этилену.

Основной нефтехимической продукцией должны были стать полиэтилен, полипропилен, бутадиен и бензол. Там же планировали выпускать до 700 тыс. тонн моноэтиленгликоля (МЭГ) в год – это производство более чем вдвое перекрыло бы мощности завода «СИБУР-Нефтехим», производителя МЭГ №1 в России.

О всех производителях МЭГ в России мы рассказали здесь.

Преимуществами ВНХК называли доступ к сырью и близость к крупнейшим азиатским рынкам сбыта. Однако проект ВНХК не вышел даже на стадию проектирования: в 2019 году «Роснефть» объявила об отказе от него. ВНХК стал нерентабельным из-за налогового маневра правительства, который увеличил налоговую нагрузки на нефтепереработку. Также стало известно, что «Роснефти» не удалось договориться с «Газпромом» о поставках нужных объемов газа для дальневосточных проектов, включая и ВНХК, где газ планировали использовать как сырье.

Однако проект ВНХК не вышел даже на стадию проектирования: в 2019 году «Роснефть» объявила об отказе от него. ВНХК стал нерентабельным из-за налогового маневра правительства, который увеличил налоговую нагрузки на нефтепереработку. Также стало известно, что «Роснефти» не удалось договориться с «Газпромом» о поставках нужных объемов газа для дальневосточных проектов, включая и ВНХК, где газ планировали использовать как сырье.

ВНХК вновь ненадолго возникла в повестке отраслевых медиа в начале 2022-го – тогда сообщали о проработке мер поддержки проекта со стороны государства и том, что «Роснефть» и ведомства актуализируют оценку ВНХК. Однако в нынешних условиях представляется, что ВНХК уже не так интересен самой «Роснефти».

В качестве другого большого проекта «Роснефти» в нефтехимии называли создание кластера в Красноярском крае. Его ресурсной базой должны были стать попутный и природный газ, который планировали перерабатывать в полиолефины. Интерес к проекту, детализированные параметры которого не озвучивали, проявляла компания Sinopec из Китая. О перспективах проекта нет информации.

О новых проектах по производству полимеров в РФ и том, у каких наибольшие шансы на успешное завершение в условиях санкций, мы уже писали в этом блоге.

В середине прошлого десятилетия в «Роснефти» заявляли планы развития Поволжского нефтехимического кластера в составе Новокуйбышевской нефтехимической компании и «Уфаоргсинтеза». Площадки должны были интегрироваться друг с другом и газоперерабатывающими заводами компании. На предприятии из Самарской области планировали запустить пиролиз, выпускать 2,5 млн тонн этилена для последующей полимеризации. Однако проект сначала отложили в 2016 году, а потом, судя по всему, от него отказались окончательно.

«Роснефть» сместила фокус развития существующих нефтехимических производств на «Уфаоргсинтез». В 2018 году сообщалось, что завод из Башкортостана готовится к строительству комплекса полиолефинов в составе установки пиролиза и линии по производству полипропилена и полиэтилена.

Проект расширения производства на «Уфаоргсинтезе» предполагает выпуск 300 тыс. тонн этилена, 250 тыс. тонн полиэтилена и 150 тыс. тонн полипропилена в год.

Информацию о том, что компания сейчас заинтересована в проекте «Уфаоргсинтеза», подтверждают данные «Коммерсанта» – в начале этого года издание сообщало, что глава «Роснефти» Игорь Сечин попросил правительство РФ на два года продлить господдержку нефтехимических проектов через обратный акциз на переработку СУГ и этана. Руководитель нефтяной компании предложил до 2030 года распространить меры поддержки для проекта «Уфаоргсинтеза» из-за того, что он завершается позднее 2028 года.

Читайте также: Они справились. Как СИБУР адаптировался к санкциям

Метанол – востребованный крупнотоннажный продукт нефтегазохимии. Его используют как сырье для последующих переделов: с помощью технологии МТО из метанола можно получать полимеры и этиленгликоли. Индустрия производства метанола в России всего за год перешла от стратегии бурного роста в режим антикризиса. Подготовили обзор сегмента.

Метанол – востребованный крупнотоннажный продукт нефтегазохимии. Его используют как сырье для последующих переделов: с помощью технологии МТО из метанола можно получать полимеры и этиленгликоли. Индустрия производства метанола в России всего за год перешла от стратегии бурного роста в режим антикризиса. Подготовили обзор сегмента.

Мировое потребление метанола (метилового спирта) в последнее десятилетие прирастает в среднем на 5% ежегодно. Объем глобального рынка составляет 90–95 млн тонн с перспективой увеличения до 135 млн тонн к 2030 году.

Сферы потребления метанола:

Китай – лидер в производстве метанола: на заводах КНР выпускают до 40% метилового спирта в мире. Но Поднебесной не хватает собственных мощностей – страна импортирует до трети метанола от потребностей своего рынка. Другие крупнейшие потребители метанола: США, Индия, страны ЕС.

Об особенностях производства моноэтиленгликоля (МЭГ) в Китае мы рассказали здесь.

Согласно концепции нобелевского лауреата Джорджа Олаха «Экономика метанола», именно метанол станет главным источником энергии, а также основным сырьем для химпродуктов. На практике же факторами, сдерживающими применение метанола, выступают его свойства – это сильнейший яд и легковоспламеняющееся вещество. Кроме того, производство метанола не является экологически чистым процессом.

Сырьем для получения метанола служат природный газ, отходы нефтепереработки, коксующийся уголь. Вещество получают также методом сухой перегонки древесины и лигнина.

В России огромные запасы газа, поэтому основным сырьем для производства метанола служит природный газ. Также используют попутный нефтяной газ, синтез-газ и водород. Отечественные производители полностью закрывают потребности внутреннего рынка в метаноле. До 40% продукта идет на получение формальдегида (компонент синтетических смол, лекарств и красителей).

В России не используют технологию МТО. В 2020–2021 годах Иркутская нефтяная компания рассматривала возможность переработки метана в моноэтиленгликоль (МЭГ), но в итоге от проекта отказались. В Узбекистане к 2025 году построят крупнейший в мире завод по производству полимеров на базе технологии МТО.

В числе производителей метанола в РФ девять компаний. Четыре производителя обеспечивают 80–85% объема выпуска. Это «Метафракс» (основная площадка в Пермском крае), «Щекиноазот» (Тульская область), «Газпром метанол» (Томская область) и «Томет» (Самарская область). Суммарные мощности российских метаноловых заводов оценивают в 4,5 млн тонн в год. У страны пятое–шестое место среди мировых производителей метилового спирта. С 2011 года Россия нарастила объемы выпуска метанола на треть – за счет расширения производства на действующих предприятиях.

По данным аналитического центра ТЭК РЭА Минэнерго России, темпы роста потребления метанола у нас в два раза ниже мировых. В десятые и начале двадцатых годов драйвером развития производства были перспективы расширения экспортных поставок. Зарубежным покупателям отгружают 40–45% метанола, произведенного в РФ.

За последние три–пять лет российские компании заявили более 20 новых метаноловых проектов. По оценкам консалтинговой компании Vostock Capital, их реализация к 2030 году позволит увеличить производство в РФ в пять раз – до 19 млн тонн. Все проекты нацелены на экспорт.

К 2023 году часть проектов осталась на бумаге – по некоторым проработка остановилась до геополитических событий прошлого года, санкции и новые вызовы еще более проредили ряды желающих поучаствовать в развитии производства метанола.

Читайте также: Как СИБУР адаптировался к санкциям

По мнению экспертов, на сегодняшний день наибольшие шансы быть реализованными у следующих проектов:

Необычным выглядит проект компании «РусХим», который предусматривает возведение газохимического комплекса в арктической зоне в Ненецком АО на базе газового месторождения. Метанол планируют получать на месте – из природного газа. Проектная мощность – 1,8 млн тонн метанола в год.

Как и другие сегменты российской нефтегазохимии, производство метанола в 2022-м столкнулось с неожиданными сложностями. Сначала ЕС и США заблокировали доступ к технологиям и оборудованию, а после восьмого пакета санкций в октябре Россия потеряла возможность поставлять метанол в Европу (на ЕС приходилась большая часть экспортных поставок метанола из РФ).

Осенью в медиа появлялась информация, что практически все метаноловые заводы в РФ снизили планы по выпуску и всерьез рассматривают остановку производства. Главная проблема – трудности со сбытом и снижение рентабельности на фоне профицита предложений внутри страны.

Тем не менее, по данным «Коммерсанта», объем экспорта метанола вырос в 2022-м на 14% к 2021-му. Но рост произошел только благодаря двум производителям из девяти – позитивную статистику показали «Метафракс» и «Щекиноазот». Вероятно, эти компании по максимуму использовали возможности поставок в Европу до санкций или смогли быстро переориентировать экспорт в Азию (до 2022-го Россия не поставляла метанол на Восток за исключением Турции).

Эксперты и участники рынка полагают, что 2023-й будет еще более сложным – объем производства по году может упасть на 20%. Оставшиеся амбициозные проекты новых заводов под риском заморозки или переноса на несколько лет.

Читайте также: Судьба больших строек. Запустят ли в России новые заводы по выпуску полимеров?

Чтобы стабилизировать ситуацию и выйти на долгосрочный позитивный тренд, российской метаноловой отрасли нужно решить большие нетривиальные задачи:

Инициатива о расширении использовании метилового спирта в некоторых продуктах автохимии для поддержки производителей метанола выглядит спорной. Мы подробно рассказали о ней и законопроекте об ужесточении контроля за оборотом метанола в этом материале.