Отходы разлагают на базовые компоненты – терефталевую кислоту и моноэтиленгликоль. Разработчики утверждают, что такой способ переработки самый экологичный и наиболее дешевый.

Отходы разлагают на базовые компоненты – терефталевую кислоту и моноэтиленгликоль. Разработчики утверждают, что такой способ переработки самый экологичный и наиболее дешевый.

Полиэтилентерефталат (ПЭТ) – сложный полиэфир с уникальными свойствами. Открытый в середине прошлого века, сейчас он один из распространенных на планете полимеров, – из ПЭТ делают сотни видов продукции для многих отраслей. В общем виде ПЭТ делят на упаковочный (для пленок и бутылок) и текстильный (для волокон и нитей).

Для производства ПЭТ нужны два базовых компонента – терефталевая кислота (ТФК) и моноэтиленгликоль (МЭГ). Заводы по выпуску ПЭТ потребляет до 2/3 всех объемов МЭГ. У выпуска ПЭТ стабильно положительная динамика – мировое производство этого полимера превысило 80 миллионов тонн в год.

Переработка десятков миллионов тонн ПЭТ-пластика – глобальная экологическая проблема. Даже в США и странах ЕС, где есть развитая система раздельного сбора мусора, не более 50% ПЭТ-бутылок идут на переработку. В России порядка 12–15% ПЭТ идет в переработку, а в бедных странах сбором и переработкой пластика вообще не занимаются.

Известно несколько способов переработки ПЭТ-материалов, но самым распространенным является механический рециклинг. Собранный ПЭТ промывают, измельчают и расплавляют – вторичный материал используют в готовом виде или подмешивают к новому. Главный недостаток этого способа – воздействие на экологию. Это еще один цикл промышленного производства с новым углеродным следом.

ПЭТ нельзя перерабатывать многократно. Волокна полимеров с после каждой переработки стареют, качество продукта постепенно становится хуже. Несколько раз переработанный ПЭТ-пластик в итоге нужно утилизировать – например, сжигать.

Альтернативный способ переработки ПЭТ – деполимеризация. С помощью термического и химического воздействия сырье разлагают на МЭГ и ТФК. Первичные компоненты готовы к новому циклу превращения в ПЭТ или к другому использованию. Минус деполимеризации – стоимость: она дороже производства первичного материала.

В конце 2022 года в Национальной лаборатории возобновляемых источников энергии (подразделение министерства энергетики США) рассказали об успехах в испытании нового способа деполимеризации ПЭТ. Сотрудники лаборатории вместе с учеными из университетов Портсмута (Великобритания) и штата Монтана создали технологию ферментативной переработки ПЭТ. Работу по разложению пластика на ТФК и МЭГ выполняют специальные бактерии – этим способ кардинально отличается от всех существующих.

О концепции ферментативной переработки ПЭТ в научном сообществе говорят с начала века. В 2016 году японские ученые рассказали об открытии, которое перевело концепцию из теории в плоскость практических разработок.

Сотрудники Киотского технологического института проверили образцы сточных вод, загрязненных ПЭТ, на наличие микроорганизмов, которые могли расти на пластике. Они нашли новый штамм бактерий Ideonella sakaiensis. Бактерии этого вида использовали ПЭТ в качестве источника получения питательных веществ, разрушая материал в процессе питания.

Японцы открыли, что Ideonella sakaiensis производит два фермента, которые способствуют быстрому разложению ПЭТ.

К середине десятых годов ученым были известны несколько микроорганизмов, способных поедать пластик, однако Ideonella sakaiensis оказалась самой эффективной – для нее именно ПЭТ являлся единственным источником пищи и энергии, тогда как для аналогов он не был основным питанием.

Бактерии Ideonella sakaiensis способны расти при температуре 15–42 °С (оптимальная температура 30–37 °С).

Группа ученых под эгидой Национальной лаборатории возобновляемых источников энергии годами изучали Ideonella sakaiensis, задавая ей новые свойства и создавая из нее то, что в биотехнологии называют специальной инженерной бактерией. Свойства ферментов по расщеплению ПЭТ улучшили в шесть раз.

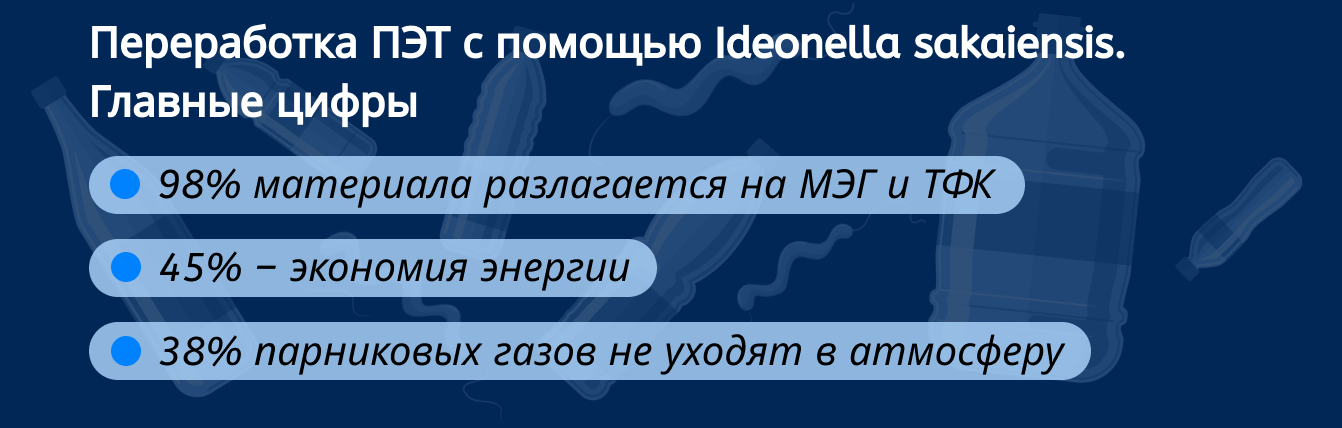

Ученые доказали, что бактерия способна разлагать 98% пластика, создавая ТФК и МЭГ – высококачественные блоки для производства нового ПЭТ или других материалов.

Нетривиальной задачей для команды ученых была деполимеризация долговечных кристаллических ПЭТ без предварительного размягчения с помощью нагревания. Помогли статистические модели, созданные искусственным интеллектом. Улучшенные ферменты позволили бактериям более эффективно расщеплять именно кристаллический ПЭТ, чем с его простые разновидности.

«Методы искусственного интеллекта помогают находить закономерности в данных о ферментах, которые обеспечат более глубокое понимание того, что делает хороший фермент, поедающий пластик. Это позволит нам улучшить ферменты с помощью белковой инженерии и найти другие ферменты в природе, похожие по своим характеристикам», – рассказал ученый из Национальной лаборатории возобновляемых источников энергии Джафет Гадо.

Работа по улучшению свойств бактерий принесла выдающиеся результаты, которые, помимо научного, имеют и экономическое измерение: деполимеризация с помощью Ideonella sakaiensis дешевле механического способа переработки ПЭТ.

Сведение к минимуму этапов очистки, измельчения и нагревания материала – важнейшие факторы экономии и снижения воздействия на окружающую среду для тех предприятий, кто внедрит у себя технологию ферментативной переработки ПЭТ. Инженерным бактериям, расщепляющим кристаллический ПЭТ, не нужна предварительная обработка пластика и его нагревание. За счет отказа от дополнительной подготовки сырья, технология обеспечивает относительно малозатратную переработку ПЭТ.

Западные ученые также делают акцент на том, что новая технология снижает энергозатраты и уменьшает выбросы парниковых газов при переработке ПЭТ. На промышленной площадке технология снижает потребность в энергии по всей цепочке на 45% и выбросы парниковых газов в течение жизненного цикла на 38% по сравнению с процессами, где нужна предварительная обработка сырья.

Что касается отходов ковровых покрытий и одежды из ПЭТ, не поддающихся переработке с помощью обычных технологий, бактерии производят ТФК себестоимостью менее 1 доллара за кг. Себестоимость ТФК, полученной традиционным способом, составляет от 1 до 1,5 долларов за кг . Аналогичных расчетов по МЭГ ученые не приводят.

Читайте также: Терефталевая кислота — продуктовый спутник МЭГ. Как устроен ее рынок?

МЭГ традиционно получают из переделов сырья углеводородного происхождения. Последние годы в рамках «зеленой» повестки все более востребованы продукты из возобновляемого сырья. В сфере производства этиленгликолей есть несколько работающих проектов, использующих этилен растительного происхождения – о получении МЭГ из тростника читайте здесь, статья о продукте деревянного происхождения здесь.

В 2023 году проекты выпуска МЭГ из альтернативного сырья уже не выглядят ноу-хау – очевидно, что доля «зеленого» этиленгликоля на мировом рынке будет понемногу расти. Получение МЭГ с помощью инженерных бактерий – принципиально новая технология, которая при определенных условиях способна изменить всю глобальную индустрию производства этиленгликолей. Работы с Ideonella sakaiensis – не единственный проект в этой сфере: 2022-м компания LanzaTech (США) сообщила об успешной обкатке технологии, когда бактерии вырабатывают МЭГ из углеродных выбросов промышленных предприятий.

Читайте также: Превратить углерод в МЭГ — фантастика или реальность?

Если биотехнологические проекты получения продукта из отходов подтвердят эффективность и будут приняты производителями, «ферментативный» МЭГ способен потеснить МЭГ из этилена («зеленого» или нефтегазового происхождения). Ключевое конкурентное преимущество – короткая цепочка производства. Она обеспечивает меньший углеродный след и низкую себестоимость конечного продукта.

Технология с использованием ideonella sakaiensis позволит оставлять в обороте сырье для ПЭТ-материалов. Возвращение гликолей в цепочку создания ПЭТ объективно уменьшит потребность в МЭГ – это уменьшит спрос на продукт и снизит цены. Несмотря на стремительное развитие технологий, о реальном влиянии инженерных бактерий на мировой рынок МЭГ можно будет говорить не ранее второй половины 20-х годов.

Одной из серьезных проблем российского химического рынка многие годы было применение в различных технологических жидкостях метанола – опасного вещества, образующего ядовитые соединения. Он бесконтрольно использовался в омывающих и охлаждающих жидкостях, создавая угрозу как для автомобилей, так и для людей. Исправить ситуацию правительство планирует уже в начале 2023 года, утвердив соответствующие нормативные акты.

Одной из серьезных проблем российского химического рынка многие годы было применение в различных технологических жидкостях метанола – опасного вещества, образующего ядовитые соединения. Он бесконтрольно использовался в омывающих и охлаждающих жидкостях, создавая угрозу как для автомобилей, так и для людей. Исправить ситуацию правительство планирует уже в начале 2023 года, утвердив соответствующие нормативные акты.

В России в ближайшее время планируется ужесточить контроль за оборотом метилового спирта (метанола), который недобросовестные производители часто используют вместо этиленгликолей. Как сообщал в конце прошлого года замглавы Минпромторга РФ Виктор Евтухов, соответствующий законопроект уже подготовлен и будет внесен на рассмотрение в Госдуму в начале 2023 года. Он уточнил, что сейчас документ проходит внутренние обсуждения в правительстве РФ.

Предполагается, что в рамках нового законодательства функции контроля за производством и оборотом метанола перейдут от Минздрава к Минпромторгу. Как пояснял глава бюджетного комитета Совфеда Анатолий Артамонов, это связано с тем, что на данный момент у министерства нет необходимых полномочий для полноценного регулирования этой сферы.

Оперативная разработка нормативной базы в области производства и поставок метилового спирта началась по поручению президента Владимира Путина и связана с ростом количества случаев отравления этим веществом. Так, по данным Роспотребнадзора, в среднем ежегодно фиксируется 1 тыс. фактов отравления метанолом в России, из которых 800 приводит к смерти. Но это ядовитое вещество представляет большую угрозу в составе технических жидкостей, даже если применять их по назначению.

Ежегодно в России производится более 4 млн. тонн метанола. До сих пор доля экспорта составляла 70%, а остальная часть применялась для технических нужд внутри страны.

В частности, существенные объемы направляются на производство незамерзающих жидкостей для омывания автомобильных стекол, хотя на данный момент использование этого вещества там запрещено.

Несмотря на это, на рынке активно лоббируется снятие запрета на использование метанола после внесения этого вещества в восьмой пакет антироссийских санкций Евросоюза. Такое ограничение стало серьезной проблемой для производителей, которые вынуждены снижать уровень загрузки своих мощностей из-за сложностей со сбытом продукции.

В 2022 году, по данным S&P Global, Россия экспортировала в ЕС 120-130 тыс. тонн метанола в месяц.

Лишившись этого рынка, компании начали искать новые пути продаж, и одним из них является возвращение метанола в состав «незамерзайки».

Президент Национального автомобильного союза (НАС) Антон Шарапин в ноябре прошлого года направил письмо премьер-министру РФ Михаилу Мишустину с соответствующей просьбой. По его мнению, это окажет поддержку отечественным производителям, а также повысит доходы федерального бюджета за счет вывода из тени целого сегмента экономики. В письме он отмечает, что на фоне блокировки традиционных маршрутов экспорта, производители метанола вынуждены продавать продукцию в страны Азии по минимальным ценам, чтобы не допустить остановки производства. При этом Антон Шарапин указывает, что фактически запрет и так не действует, что подтверждают контрольные закупки Роспотребнадзора, в ходе которых выявляется продукция с метанолом. Для контроля оборота стеклоочистителей с метиловым спиртом в союзе предлагают ввести систему маркировки. Глава НАС уверяет, что при использовании омывателя по прямому назначению метанол не представляет опасности.

В то же время эксперты нефтехимической отрасли отмечают, что применение в «незамерзайке» метилового спирта создает большие риски для здоровья человека. «Метанол в омывательной жидкости — это яд, пары которого при разбрызгивании на стекло будут попадать в салон. Помимо вреда здоровью человека, он негативно влияет и на детали автомобиля, например, расплавляет резиновые прокладки. К тому же, она банально будет плохо мыть стекло», — отмечает один из участников рынка. Он напоминает, что по стандарту в незамерзающих жидкостях должен использоваться изопропиловый спирт или этанол.

Помимо этого может обостриться проблема производства контрафактного антифриза — как следствие профицита метанола на российском рынке. Традиционно для производства охлаждающих жидкостей используются этиленгликоли — благодаря высокой температуре кипения и сопротивляемости кристаллизации. Но моноэтиленгликоль и его сопродукты дороже метанола как минимум в пять раз, поэтому долгое время на российский рынок поступали большие объемы антифризов с использованием метилового спирта. Их ключевая проблема — низкий порог закипания, что может привести к перегреву двигателя или даже прямому возгоранию, так как пары метанола легко воспламеняются. Кроме того, такой антифриз химически агрессивен к деталям автомобильных систем. К тому же смеси на базе метилового спирта при нагревании могут образовывать ядовитые соединения, опасные для здоровья.

Несмотря на высокие риски, до 2018 года применение метанола при производстве охлаждающих жидкостей никак не регламентировалось — за исключением введенного в 2007 году главным санитарным врачом РФ запрета на использование метилового спирта в средствах по уходу за автотранспортом , который мало изменил ситуацию. Но четыре года назад в России утвердили специальные нормативы. В частности, согласно ГОСТ 34425-2018 «Жидкости охлаждающие. Метод определения содержания метилового спирта» его содержание в антифризах не должно превышать 0,05%. Решение о введении норматива по метиловому спирту было принято рабочей группой Евразийской экономической комиссии.

Кстати, когда разрабатывался ГОСТ, многие наработки остались за рамками норматива. Например, тогда прозвучало предложение изымать опасную автохимию из оборота с помощью обязательной сертификации и введения учета оптового оборота метилового спирта. Подобные методы обсуждаются и сейчас.

Читайте также: Антифризам не хватает машин

Какие меры в итоге будут предусмотрены новым законодательством, покажет время. Участники обсуждения не рассчитывают на быстрое принятие проекта, так как вокруг него еще много разногласий, а формулировки требуют уточнений. В частности, против принятия документа в текущем виде выступает Российский союз химиков (РСХ). Поэтому, говорят эксперты нефтехимического сектора, пока потребителям следует более осторожно подходить к выбору охлаждающих жидкостей, так как сохраняется риск купить контрафакт. В то же время они напоминают, что есть сферы, где применение метанола не только допустимо, но и технологически незаменимо: например, производство тормозных жидкостей.

Читайте также: Прогноз рынка моноэтиленгликоля на 2023 год

«Дочка» «Газпрома» разрабатывает месторождения углеводородов, занимается нефтепереработкой и продает нефтепродукты.

«Дочка» «Газпрома» разрабатывает месторождения углеводородов, занимается нефтепереработкой и продает нефтепродукты. Сейчас компания заявляет о проработке выхода в сегмент производства нефтехимической продукции. Такой сценарий даст российскому рынку полимеров серьезного игрока. Мы обобщили все, что известно о планах «Газпром нефти» в этой статье.

Весной 2021 года Омский нефтеперерабатывающий завод (НПЗ) «Газпром нефти» объявил тендер на разработку технико-экономического обоснования (ТЭО) проекта «Комплекс нефтехимии». Согласно условиям проекта, ассортимент новой нефтехимической продукции предприятия может составить 600 тыс. тонн полипропилена и 1,2 млн тонн полиэтилена в год.

О планах «Газпром нефти» развивать нефтехимию вскоре рассказал директор по нефтепереработке этой компании Михаил Антонов. По его словам, к 2035 году доля нефтехимии в продуктовом портфеле «Газпром нефти» должна достигнуть 15%. Топ-менеджер уточнил, что заняться развитием собственной нефтехимии компанию заставляют вызовы в сфере мирового спроса на нефтепродукты и необходимость диверсифицировать бизнес.

В начале 2022-го гендиректор «Газпром нефти» Александр Дюков сообщил медиа, что в компании изучают те направления нефтехимии, которые бы интегрировалась с нефтепереработкой. По его словам, сырьевой базой будущего нефтехимического комплекса в Омске может стать нафта.

Читайте также: Вечная нафта. Перспективы развития рынка

В дальнейшем появилась информация, что «Газпром нефть» после завершения модернизации НПЗ в Омске и Москве к 2025 году будет частично перепрофилировать их в сторону нефтехимии.

Геополитический фон 2022-го не повлиял на планы «Газпром нефти» идти в нефтехимию. В декабре руководитель дирекции переработки нефти и газа компании Олег Ведерников сообщил, что «Газпром нефть» продолжает изучать возможность развития Омского НПЗ в нефтехимическом направлении. По его словам, компании нужен новый уровень гибкости производства благодаря вовлечению всей корзины промежуточных и побочных продуктов. Он также подтвердил, что потенциальное производство будет включать пиролиз с выпуском полиэтилена и полипропилена.

Омский завод – один из самых современных НПЗ в РФ. Мощности по переработке составляют 22,2 млн тонн нефти в год, глубина переработки – почти 100%, выход светлых нефтепродуктов класса «Евро-5» – свыше 80%. В 2023 году на предприятии запустят новый комплекс первичной переработки нефти на 8,4 млн тонн в год. «Газпром нефть» инвестировала в модернизацию Омского НПЗ порядка 400 млрд рублей.

О том, кто и какие полимеры производит в России – читайте в нашем кратком гиде по отрасли.

Запуск нефтехимического производства на площадке собственных НПЗ – новый амбициозный проект «Газпром нефти», однако компания уже участвует в выпуске полимеров в России в качестве партнера СИБУРа – лидера отечественной нефтегазохимии.

Так, СИБУР и Московский НПЗ «Газпром нефти» с 2010 года совместно управляют научно-производственным предприятием «Нефтехимия». На этой площадке выпускают марочный полипропилен. Годовая мощность столичного предприятия – 120 тыс. тонн гранулированного продукта.

Также, как и московское НПП «Нефтехимия», завод «Полиом» из Омска выпускает полипропилен по технологии Spheripol компании LyondellBasell (Нидерланды). «Полиом» может производить в год до 218 тыс. тонн полипропилена. Предприятие ввела в строй в 2012 году группа компаний «Титан» (о новом проекте ГК «Титан» по созданию производства ПЭТ-гранул читайте в нашем блоге). В 2019 году СИБУР и «Газпром нефть» приобрели завод. «Полиом» получает сырье – пропан-пропиленовую фракцию – с Омского НПЗ, а за дистрибуцию готовой продукции на внутреннем и внешнем рынках отвечает СИБУР.

В 2021-м «Полиом» отправил на экспорт 40% продукции. Полипропилен из Омска приобрели клиенты из 20 стран. Крупнейшим потребителем полипропилена от «Полиом» была Турция.

«Газпром нефть» занимается нефтехимией и в Сербии. В 2021-м компания «Нефтяная индустрия Сербии» (NIS, совместный актив «Газпром нефти» и правительства Сербии), увеличила долю в капитале крупнейшего местного производителя нефтехимической продукции «ХИП Петрохемия» до 90%. По условиям сделки NIS должна докапитализировать «ХИП Петрохемия» на 150 млн евро и построить комплекс по производству полипропилена мощностью 140 тыс. тонн. В настоящее время развитие проектов «Газпром нефти» в Сербии осложнено санкциями Запада в отношении российского бизнеса.

Нефтехимия и полимеры – не единственное направление усилий «Газпром нефти» по диверсификации продуктового портфеля через увеличение нетопливного сегмента.

Еще задолго до событий этого года, актуализировавших вопрос о дефиците отечественных катализаторов, компания начала создавать уникальное для России производство катализаторов гидропроцессов. Первую линию катализаторного производства для нефтепереработки мощностью 6 тысяч тонн в год компания запустит в 2023-м. Проект по созданию нового завода стартовал в Омске в 2019 году. В рамках второй очереди планируют пустить линию катализаторов каталитического крекинга, рассчитанную на 15 тысяч тонн. В компании намерены закрыть потребности внутреннего рынка, часть продукции будут экспортировать.

Малотоннажная и специальная химия – та новая продукция, которую «Газпром нефть» также рассчитывает производить на своих НПЗ. Работой по развитию этого направления занимается «Газпромнефть – Промышленные инновации». По словам гендиректора этой структуры Михаила Никулина, сейчас разработки ведутся в сфере присадок к различным видам топлива, спиртов, растворителей и промежуточных продуктов для производства фармсубстанций. Он считает, что выстраивание соответствующих производственных цепочек откроет новые направления, такие как биотехнологические способы получения полимеров или производство композитных материалов.

«Газпром нефть» в 2023 году запускает лабораторно-пилотный комплекс в Санкт-Петербурге. На базе комплексе будут создавать технологии новых поколений катализаторов для нефтепродуктов и продуктов нефтехимии, а также сырье для фармсубстанций. Объем инвестиций в проект – 5 млрд рублей.

Читайте также: Все в лес! Финны из UPM в 2023-м запускают производство МЭГ из древесной биомассы

Детали проектов по организации нефтехимических производств «Газпром нефти» пока неизвестны. У компании есть опыт управления нефтехимическими предприятиями в качестве партнера профильных игроков (СИБУР, «ХИП Петрохемия»). Теперь «Газпром нефть» намерена самостоятельно развивать нефтехимическую компоненту бизнеса.

На основе доступных данных можно выделить факторы, которые будут способствовать успеху компании в нефтехимии:

Проблемы с экспортом российской нефти, возникшие в 2022-м, по всей вероятности, будут актуальны и в среднесрочной перспективе. Такой фон способствует фокусировке компании «Газпром нефть» на новых направлениях бизнеса – в том числе на запуске производства полиэтилена и полипропилена.

Реализация новых нефтехимических проектов российскими компаниями будет способствовать снижению волатильности рынка этиленгликолей. В цепочке от сырья до готового продукта появится больше полуфабриката (этилен), который при необходимости может быть направлен на производство гликолей.

С осени предложение превышает спрос. Похоже, рынок этиленгликолей будет профицитным весь следующий год. Нарекания по качеству пока не влияют на уменьшение объемов доступного к покупке продукта из Ирана.

С осени предложение превышает спрос. Похоже, рынок этиленгликолей будет профицитным весь следующий год. Нарекания по качеству пока не влияют на уменьшение объемов доступного к покупке продукта из Ирана.

Генеральный директор «Гликоли.ру» Алексей Егорычев об итогах непростого для рынка и бизнеса 2022 года и прогнозах на 2023-й.

В середине декабря тонна МЭГ на условиях FCA* Дзержинск стоила 68–72 тыс. рублей. Российский рынок этиленгликолей в тренде на понижение с конца сентября. Есть профицит продукта, отечественный МЭГ «поджимают» большие объемы аналога из Ирана.

На горизонте двух–трех месяцев ситуация для производителей и продавцов не улучшится – в январе ожидаем очередного уменьшения стоимости. На этот раз это будет традиционное сезонное снижение, никак не связанное с глобальными внешними факторами. Все идет к тому, что к весне цена за тонну МЭГ опустится до 55–60 тыс. рублей за тонну.

* FCA – (Free Carrier – «Франко перевозчик») – базис (правила) поставки в международной торговле. Продавец обязан уплатить таможенные пошлины на вывоз, отгрузить товар перевозчику, которого указал покупатель, зафиксировать передачу в транспортных документах.

Пока все складывается так, что рынок будет профицитным: предложений МЭГ будет больше реального спроса. Местные производители раньше экспортировали часть этиленгликолей в Европу, сейчас это невозможно. А вот импортный продукт, думаю, никуда отсюда пока не уйдет.

Ну и конечно, на бизнес поставщиков и покупателей повлияет экономическая ситуация в стране. И как она будет развиваться, сейчас не знает никто.

О том, как геополитические события повлияли на рынок МЭГ в России мы рассказывали здесь.

В 2022-м на рынке появились серьезные объемы МЭГ из Ирана. Многие трейдеры включили его в портфель своих предложений.

Мы также пытались заниматься иранским продуктом, но наших клиентов не устроило качество. В поступившей партии чувствовалась посторонняя ароматика, тогда как чистый этиленгликоль должен не иметь запаха.

Сейчас на рынке идут разговоры о каком-то новом неведомом американском МЭГ. Якобы он зайдет на российский рынок буквально с недели на неделю. Его никто не видел – нет ни сертификатов качества, ни другой документации. Однако некоторые трейдеры уже пытаются контрактовать январские объемы под этот продукт из США.

Пока это очень загадочная история – особенно с учетом санкционного противостояния и прочих ограничений.

В 2022 годы в блоге мы много рассказывали о развитии производства этиленгликолей за рубежом:

Мировые нефтехимические компании наращивают производство МЭГ. Обзор новых проектов

Газовый даунстрим в Средней Азии: повлияют ли проекты СНГ на российский рынок этиленгликоля

India Glycols Limited — они занялись «зеленым» МЭГ до того, как это стало мейнстримом

Все в лес! Финны из UPM в 2023-м запускают производство МЭГ из древесной биомассы

SABIC – гиганты из пустыни. Как делает бизнес производитель МЭГ №1 в мире?

Год был удачный. Мы повторили основные показатели 2021-го – и по отгрузкам в тоннах, и по маржинальности продаж. Пик продаж пришелся на август – мы реализовали рекордные 3 тыс. тонн этиленгликолей. Тогда еще был хороший баланс спроса и предложения.

Как и многие другие бизнесы, в 2022-м мы заморозили все новые проекты и сосредоточились на основной и наиболее доходной деятельности – продажах этиленгликолей.

Читайте также: Как справляется с вызовами этого года единственный производитель МЭГ в РФ — крупнейшая российская нефтегазохимическая компания СИБУР

Сырьевая база для полимеров включает вещества, полученные из газов. Будущее нефтегазохимии России во многом зависит от развития газопереработки. Диверсификация по сырью в перспективе создаст новые возможности и для индустрии этиленгликолей.

Сырьевая база для полимеров включает вещества, полученные из газов. Будущее нефтегазохимии России во многом зависит от развития газопереработки. Диверсификация по сырью в перспективе создаст новые возможности и для индустрии этиленгликолей. Во что перерабатывают газ, какие предприятия этим занимаются, какие барьеры и возможности есть у отрасли – расскажем в этой статье.

Нефтехимия в основном потребляет четыре вида сырья: нафту (прямогонный бензин), широкую фракцию легких углеводов (ШФЛУ), сжиженные углеводородные газы (СУГ) и этан. Нафта – это продукт переработки сырой нефти. Мы писали об этом сырье и особенностях его потребления в отдельной статье. Дадим краткую характеристику другим веществам.

Сырье газового происхождения для производства полимеров:

Читайте также: СУГ залили российский рынок: цены и проблемы утилизации

Все эти виды сырья используют в пиролизе – процессе получения низших олефинов (этилена и пропилена) и сопутствующих продуктов. Напомним, что этиленгликоли, включая флагманский гликолевый продукт моноэтиленгликоль (МЭГ), создают из окиси этилена. Далее этилен и пропилен идут на полимеризацию для производства продуктов крупнотоннажной химии – различных видов полиэтилена и полипропилена.

Наиболее эффективным сырьем для пиролиза служит этан. Чтобы получить тонну этилена нужны 1,2 тонны этана. Для сравнения: расход нафты для выпуска тонны этилена – 2,1 тонны.

По состоянию на 2019–2021 годы, в РФ доля сырья газового происхождения для пиролизов составляла 43%, остальное приходилось на нафту.

В стране 30 газоперерабатывающих предприятий. В основном это структуры крупных федеральных компаний – Газпрома, НОВАТЭКа, Роснефти, ЛУКОЙЛа, Татнефти и СИБУРа. Экспертно мы отобрали топ-5 газоперерабатывающих заводов (ГПЗ) и кластеров – они дают представление о том, как устроена газопереработка. В фокусе внимания площадки, дающие сырье для пиролизов, поэтому проекты, связанные со сжижением природного газа или производством аммиака и карбамида, остались за рамками обзора.

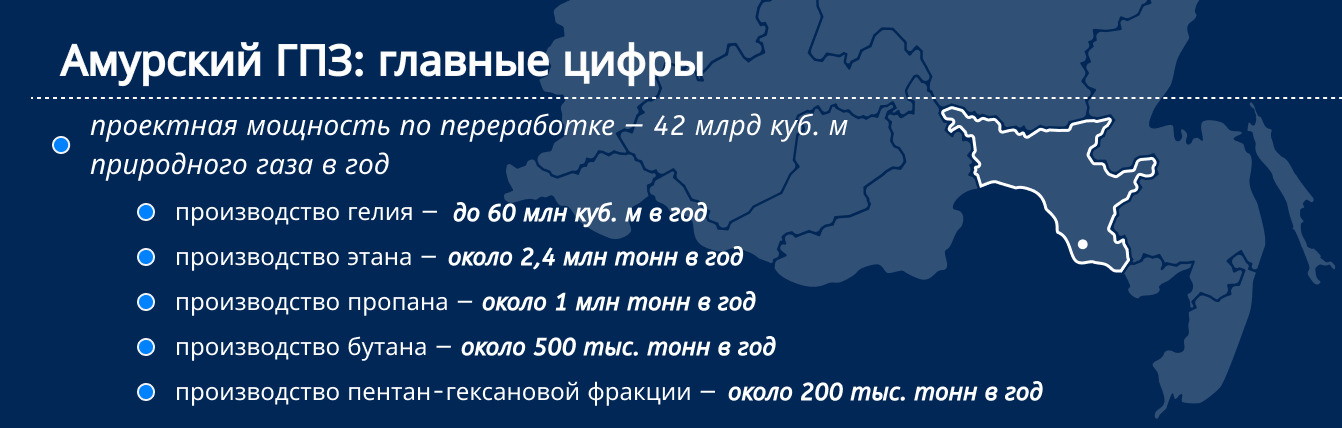

После выхода на проектные мощности к середине 20-х завод станет вторым в мире по объемам газопереработки (на первом месте Prudhoe Bay Unit Central Gas Facility в США). ГПЗ, локализованный на 800 гектарах, начали возводить в 2015 году. В 2021-м запустили две из шести технологических линий.

На завод по газопроводу «Сила Сибири» поступает многокомпонентный газ из Якутии, в дальнейшем газ придет и с месторождения в Иркутской области. Идея проекта: переработка транспортируемого в Китай газа должна осуществляться на территории РФ. КНР получает газ с бОльшим содержанием метана для использования в качестве топлива.

Продукцию ГПЗ – этан и СУГ – будут перерабатывать в полиэтилен и полипропилен на Амурском газохимическом комплексе СИБУРа, технологически связанном с предприятием Газпрома.

Оренбургский ГПЗ и Оренбургский гелиевый завод ввели в строй в 70-е годы прошлого века. Их ресурсная база – Оренбургское нефтегазоконденсатное месторождение, где еще есть порядка 600 млрд куб. метров газа. ГПЗ выпускает ШФЛУ, СУГ, серу, природный газ. Предприятие единственное в стране производит природный одорант, который придает газу специфический запах для локализации утечек.

Сосед ГПЗ – гелиевый завод Газпрома, производитель гелия №1 в России и Европе. Предприятие выпускает до 80% всего российского этана: ценнейшее сырье по единственному в стране этанопроводу «Оренбург – Казань» получает завод «Казаньоргсинтез» (КОС). Для нынешних потребностей КОС этана из Оренбурга уже недостаточно. О сырьевых проблема КОС и том, как их решает СИБУР, читайте в этом материале.

Предприятие создали в 80-е годы на территории Астраханского газоконденсатного месторождения. В начале этого века завод достиг максимальной мощности – 12 млрд куб. метров газа.

ГПЗ – крупнейшее предприятие в области. Там выпускают бензины и другие виды топлива, ШФЛУ, СУГ, природный газ, который поставляется потребителям по трубопроводам. Астраханский ГПЗ – производитель газовой серы №1 в России.

«СибурТюменьГаз» объединяет газоперерабатывающие мощности СИБУРа по приему и переработке попутного нефтяного газа (ПНГ) в Западной Сибири. Поставщики ПНГ – нефтегазовые компании, работающие на Севере.

Проектная мощность по переработке превышает 25 млрд куб. метров ПНГ в год. В составе «СибурТюменьГаз» работают Южно-Балыкский ГПЗ, Губкинский ГПЗ, Вынгапуровский ГПЗ, Нижневартовский ГПЗ, Белозерный ГПЗ, «Няганьгазпереработка» и предприятие «Запсибтрансгаз», отвечающее за эксплуатацию газопродуктопроводов.

Основными продуктами СИБУРовских ГПЗ являются сухой отбензиненный газ, ШФЛУ, пропан-бутан технический и бензин газовый стабильный.

Утилизация ПНГ – экологическая проблема в России и во всем мире. Долгое время нефтяники сжигали ПНГ. В нашей стране действуют программы, стимулирующие утилизацию ПНГ через переработку или использование в качестве источника энергии. По оценкам Минэнерго РФ к 2035 году 95% ПНГ будут утилизировать, пока этот показатель около 80%.

Компания добывает природный газ со значительным содержанием жидких углеводородов (газовый конденсат). Большую часть конденсата направляют для стабилизации на Пуровский ЗПК в Ямало-Ненецком АО. Завод выпускает стабильный газовый конденсат (СГК) и ШФЛУ. В 2021-м на ЗПК переработали 12,8 млн тонн конденсата.

Основной объем СГК отправляют с Ямала на Запад – в Усть-Луге в Ленинградской области у НОВАТЭКа есть комплекс по фракционированию и перевалке конденсата. Там СГК перерабатывают в легкую и тяжелую нафту, керосин, дизель и мазут. Весь объем ШФЛУ по трубопроводу поставляют в Тобольск на новейшее предприятие СИБУРа «ЗапСибНефтехим» для дальнейшей переработки.

У России первое место по запасам природного газа и выраженный крен в сторону экспорта газа, тогда как развитие газоперерабатывающей отрасли до недавнего времени не было в числе приоритетов промышленной политики. Главными проблемами газопереработки в РФ эксперты называют устаревшее оборудование и технологии. Большинство ГПЗ построены в прошлом веке – часть оборудования уже не подлежит ремонту, многое снято с производства.

Использовать огромный резерв для модернизации и развития газопереработки бизнесу в последние годы активно помогает государство – в частности, с помощью отрицательного акциза на СУГ и этан. Такая мера господдержки призвана повысить маржинальность проектов по переработке газового сырья.

Самым масштабным проектом на стадии реализации в сфере переработки этаносодержащего газа управляет «РусХимАльянс» – совместное предприятие Газпрома и компании «РусГазДобыча». Сырьем для производства в Ленинградской области будет богатый этаном газ из Сибири. Годовые объемы производства запланированы на уровне 3,8 млн тонн этановой фракции и до 2,4 млн тонн СУГ.

Читайте также: Запустят ли в России новые заводы по выпуску полимеров?

После геополитических событий 2022 года актуальность развития российской газопереработки еще более возросла – фактическая потеря европейского рынка и сложности с единовременным перенаправлением газа на Восток, поставили вопрос о снижении зависимости от экспорта при сохранении объемов добычи.

Заместитель председателя правительства РФ Александр Новак:

«В России производится более 17 миллионов тонн сжиженного углеродного газа, и только 5 миллионов из этих 17 используется в нефтехимии. Из 11 миллионов тонн этана, который содержится в составе добываемого природного газа, сегодня выделяется для переработки всего около 700 тыс. тонн. С учетом того что с каждым годом объем содержания этана будет расти в связи с тем, что будут вовлекаться в разработку более насыщенные жирным газом запасы, у нас этот потенциал будет еще выше».

На российском рынке моноэтиленгликоля и в его производственной цепочке к концу 2022 года сохраняется баланс, несмотря на серьезные изменения мировой конъюнктуры и профицит базового сырья из-за санкций. К тому же, поставки СУГ и нафты за рубеж постепенно восстанавливаются за счет новых рынков сбыта. В 2023 году объемы производства МЭГ, которому предстоит межпродуктовая конкуренция с другими деривативами окиси этилена, будут зависеть от спроса.

На российском рынке моноэтиленгликоля и в его производственной цепочке к концу 2022 года сохраняется баланс, несмотря на серьезные изменения мировой конъюнктуры и профицит базового сырья из-за санкций. К тому же, поставки СУГ и нафты за рубеж постепенно восстанавливаются за счет новых рынков сбыта. В 2023 году объемы производства МЭГ, которому предстоит межпродуктовая конкуренция с другими деривативами окиси этилена, будут зависеть от спроса.

Объемы производства моноэтиленгликоля, единственным производителем которого в России с прошлого года является СИБУР, по итогам 2022 года составят 350-370 тыс. тонн, сообщили в компании. Такой объем должен полностью покрыть потребности внутренних переработчиков этого продукта, спрос со стороны которых также остается стабильным в последние месяцы, отмечают участники рынка. Российские покупатели МЭГ делятся на три ключевые группы, крупнейшей из которых традиционно являются производители полиэтилентерефталата (ПЭТФ, сырья для пластиковой тары). По сути, существенные объемы производимого моноэтиленгликоля СИБУР, как ключевой игрок на рынке ПЭТ, потребляет внутри собственной группы.

Читайте также: В Псковской области запустят производство ПЭТ-гранул

Вторая по величине сфера потребления МЭГ — выпуск антифризов, на долю которой приходится около трети спроса на гликоли. Этот рынок формируется несколькими сотнями мелких производителей, что делает его самым волатильным из всех. Так, в зависимости от сезонности и экономической обстановки, спрос со стороны покупателей здесь может резко снижаться или расти, приводя к дефициту МЭГ.

Третьим основным направлением переработки этиленгликоля является производство антиобледенительных жидкостей, потребление со стороны которых за редким исключением легко предсказуемо. За последнее полугодие, отмечают на рынке, дефицита МЭГ не наблюдалось — между потреблением и выпуском сохранялся баланс. Во многом этому способствовало ограничение экспорта продуктов нефтепереработки и нефтехимии из России на Запад из-за санкций. До этого российские потребители МЭГ жаловались, что не могут купить необходимое сырье, так как производители направляют его за рубеж.

В то же время сохраняющиеся уже несколько лет на относительно стабильном уровне объемы спроса не стимулируют СИБУР к увеличению производства, хотя возможности для этого у компании есть. Прежде всего речь идет об обеспеченности сырьем – этиленом (продукт переработки базовых углеводородов – нефти, газа и конденсата). До 2021 года выпуск МЭГ обеспечивался структурой компании «СИБУР-Кстово» (текущие мощности – 420 тыс. тонн в год). С установки ЭП-300 этилен по продуктопроводу поступал и перерабатывался на площадке «СИБУР-Нефтехим» (мощность до объединения с ТАИФ – около 180 тыс. тонн в год). На выходе компания получала только товарную окись этилена и моноэтиленгликоль с сопродуктами (ди-этиленгликоль, три-этиленгликоль и полигликоли).

Но после объединения с нефтехимическими активами ТАИФ деривативов окиси этилена внутри группы СИБУР стало больше, а линейка возможной продукции на базе этого сырья существенно расширилась. Это связано прежде всего с вхождением в состав группы двух других российских производителей МЭГ – «Нижнекамскнефтехима» и «Казаньоргсинтеза», обладавших собственными этиленовыми мощностями.

Так, мощности КОС состоят из четырех очередей по производству этилена. Этот завод является одним из старейших в России и самым большим по занимаемой территории. «Казаньоргсинтез» — редкое российское производство, основным сырьем для которого служит этановая фракция (в общероссийском сырьевом балансе этан занимает менее 10%). Ее традиционным поставщиком является Миннибаевский ГПЗ «Татнефти» и Оренбургский гелиевый завод «Газпрома», с которым у предприятия систематически возникают споры по цене. Также КОС потребляет пропан-бутановые фракции (СУГ), одним из крупнейших производителей которых является СИБУР.

В свою очередь, на НКНХ действует установка ЭП-600 мощностью 616 тыс. тонн, сырьем для которой служила нафта (продукт первичной переработки нефти). Ее в объеме около 1,3 млн. тонн на завод поставляла структура его бывшего владельца – ТАИФ-НК. Но весной у компании возникли с СИБУРом разногласия по цене, из-за которых объемы закупки прямогонного бензина сначала вообще остановились, а затем возобновились в гораздо меньших объемах. Сейчас установки НКНХ загружаются нафтой других поставщиков, а также другим видом сырья самого СИБУРа — сжиженными углеводородными газами (СУГ).

Читайте также: Вечная нафта. Перспективы развития рынка

«Благодаря вхождению в группу завода компания получила не только дополнительные объемы сырья, но и новую продукцию его переработки – поверхностно активные вещества (ПАВ), PEG, H-PEG, MPEG, амины – МЭА, ДЭА и ТЭА. Таким образом, на данный момент возможности СИБУРа по монетизации МЭГ-сырья значительно увеличились, и, следовательно, выросла межпродуктовая конкуренция, так как выбор между конечными товарами переработки существенно расширился. Увеличение числа продуктов позволяет компании более гибко строить свою производственную программу», – отметили в СИБУРе. Помимо этого в компании появилась опция дополнительных перетоков сырья между производствами на случай непредвиденных обстоятельств, что повышает надежность производств.

«В перспективе компания планирует балансировать между спросом на рынке МЭГ и деривативами активов в Татарстане, которые СИБУР также планирует эффективно загружать», – сообщили в компании. На данный момент активы группы находятся в балансе по сырью, а в 2024 году планируется существенно расширить сырьевую базу за счет реализации на «Нижнекамскнефтехиме» еще одного этиленового проекта ЭП-600 (мощность – 600 тыс. тонн).

В связи с этим внутри группы сейчас идут обсуждения большого количества проектов, которые конкурируют между собой за этилен, в том числе речь может идти о дополнительных мощностях по МЭГ. Но такой вариант возможен только при существенном увеличении внутреннего спроса на гликоли. Если потребление в течение ближайших лет будет показывать положительную динамику, то у СИБУРа будет возможность нарастить производство и удовлетворить возросшие потребности внутреннего рынка.

Росту спроса на моноэтиленгликоли может способствовать и стабилизация цен на этот продукт как на российском, так и на мировых рынках после того, как они не раз за последние месяцы достигали пиковых значений, приближаясь к отметке в 1 тыс. евро за тонну. Подобные всплески цен в основном были вызваны политическими факторами, влияющими в свою очередь на стоимость базового сырья. Так, нефть долгое время торговалась на уровне выше $100 за баррель, а газовые фьючерсы неоднократно били исторические рекорды, превышая $3 тыс. за 1 тыс. кубометров.

Но к концу года рынок остыл и пришел в относительное равновесие, так что цены на гликоли в Азии последние два месяца держатся на уровне $450-460 за тонну, а в Европе сохраняются рядом с планкой в 580-600 евро за тонну. В России внутренняя цена к концу года сложилась на уровне 70 тыс. руб. за тонну. Пока она еще привязана к иностранным котировкам в валюте (в основном, за базу берутся цены азиатских базисов), но уже в ближайшее время этот принцип должен измениться. Формула будет учитывать в большей степени итоги торгов МЭГ в рублях, что должно добавить стабильности внутренним ценам.

В следующем году участники рынка и эксперты не ожидают резких изменений как в объемах производства моноэтиленгликоля, так и в его стоимости. Хотя в итоге все будет зависеть от политической обстановки и баланса внутреннего рынка.

Остановочные ремонты у производителей создают дефицит и разгоняют цены на рынке МЭГ. Худшая альтернатива плановым ремонтам – аварии и длительные простои. СИБУР совершенствует ремонтные процессы, сочетая организационные методы и диджитал. Улучшения в этой сфере повышают эффективность производства и делают рынок более предсказуемым.

Остановочные ремонты у производителей создают дефицит и разгоняют цены на рынке МЭГ. Худшая альтернатива плановым ремонтам – аварии и длительные простои. СИБУР совершенствует ремонтные процессы, сочетая организационные методы и диджитал. Улучшения в этой сфере повышают эффективность производства и делают рынок более предсказуемым.

Ремонты с полной остановкой производства – вид планово-предупредительных ремонтов, которые проводят для профилактики сбоев, проверки оборудования, замены расходных материалов и деталей. Крупные производства, как правило, открывают остановочные ремонты ежегодно. Средняя продолжительность такого ремонта – от двух недель до месяца.

На рынке моноэтиленгликоля (МЭГ) крупные покупатели и трейдеры узнают об остановочных ремонтах заранее – и в свою очередь предупреждают партнеров, чтобы те успели приобрести нужные объемы продукта до повышения цен в период ремонта. Соответственно, чем дольше длится остановочный ремонт, тем меньше товара в свободном доступе.

Читайте также: Как геополитические форс-мажоры повлияли на рынок МЭГ осенью

В СИБУРе заинтересованы в оптимизации сроков ремонтов. При остановочном ремонте заводы не выпускают продукцию, но продолжают расходовать ресурсы – чем короче межремонтный период и чем дольше сроки ремонта, тем меньше доход. Компания работает над сокращением времени остановочных ремонтов и частоты их проведения. Еще одно важное направление в ремонтах – оптимизация текущего обслуживания оборудования за счет лучшего контроля.

Ремонт на современных предприятиях – сложнейший технологический процесс, требующий тщательного планирования. В остановочных ремонтах участвуют десятки единиц техники, сотни и тысячи людей – сотрудников завода и подрядчиков.

Согласование сроков ремонта – отдельная сложность. Производственные площадки СИБУРа – это звенья единых технологических цепочек с нефтедобытчиками и газопереработчиками, поставляющими заводам компании миллионы тонн сырья. Например, сроки ремонта на «ЗапСибНефтехим» – крупнейшем производителе полимеров в РФ – синхронизируют с ремонтами нескольких нефтедобывающих и газоперерабатывающих предприятий Тюменской области, Ханты-Мансийского и Ямало-Ненецкого автономных округов. Смещение сроков ремонта ведет к разбалансировке цепочек.

Кроме внешних сырьевых и производственных цепочек, есть и внутренние, которые обязательно учитывают при планировании больших ремонтов.

Например, в Нижегородской области завод «СИБУР-Кстово» перерабатывает углеводородное сырье в этилен. По этиленопроводу продукт получают два других региональных предприятия компании – «СИБУР-Нефтехим» и «Русвинил». На первом этилен нужен для получения окиси этилена и этиленгликолей, на втором – для производства поливинилхлорида. На ремонт летом 2020 года три предприятия ушли вместе – остановка «СИБУР-Кстово» лишала сырья два завода – и в это время они ремонтировались. На «СИБУР-Нефтехиме» перегрузили катализатор синтеза окиси этилена, модернизировали узел производства, систему учета и отгрузки этиленгликолей.

Этапы проектного управления остановочным ремонтом в СИБУР:

В компании всегда дают оценку эффективности завершенных ремонтов: анализируют сроки, бюджет, статус по безопасности работ и другие показатели, фиксируют риски, которых не удалось избежать. Пул выводов, позволяющих совершенствовать процесс ремонтов, доступен всем предприятиям СИБУРа.

В СИБУРе на текущий год запланировали ремонты на 160 технологических объектах в разных регионах РФ.

СИБУР продолжает интеграцию новых предприятий из Татарстана – «Нижнекамскнефтехима» (НКНХ) и «Казаньоргсинтеза» (КОС). На этих площадках выпускают этиленгликоли – мы писали, какие изменения внедряет СИБУР здесь и здесь. Одна из важнейших трансформаций происходит в сфере ремонтов. На примере НКНХ видны общие подходы компании к организации функции ремонтов.

Весной 2022-го на предприятии запустили процесс разделения производства и ремонтов, а осенью всех заводских ремонтников, а также сотрудников специализированных дочерних организаций, объединили в три службы:

По данным корпоративного издания НКНХ «Нефтехимик», взаимоотношения внутри ремонтной вертикали выглядят так: СУН формирует требования к эксплуатации и обслуживанию оборудования, определяет общую техническую политику. СУОФ и ОРП реализуют эти требования. СУОФ выступает техническим заказчиком для ремонтного персонала – формирует объемы, планирует и организует работы, а ОРП их выполняет на местах, отвечая за качество и сроки.

Ранее ремонтный персонал НКНХ был децентрализован, управление ресурсом ремонтников не было прозрачным. Персонал базово работал внутри своих заводов (основные производственные подразделения НКНХ), а перераспределение между заводами делали без учета трудоемкости работ – одни команды были перегружена, другие же – наоборот.

Главный вызов для руководителей ремонтных служб НКНХ – научиться по-новому управлять ресурсом: оптимально формировать пул задач при соблюдении принципов своевременного и качественного выполнения ремонтов. Желаемый результат – создание эффективного сервиса для основного производства.

Пилотными площадками для внедрения изменений стали заводы этилена и синтетического каучука. Здесь удалось добиться 100-процентной загрузки ремонтного персонала и перейти на гибкое планирование закупок оборудования и материалов для ремонта.

Более 5 000 человек работают в составе структур, отвечающих за ремонты на НКНХ.

СИБУР по праву считают одним из лидеров цифровой трансформации в России. За последние четыре–пять лет компания насытила цифрой ключевые производственные и вспомогательные процессы и добилась впечатляющих эффектов – только по итогам 2021-го диджитал помог СИБУР сэкономить 11 млрд рублей.

Читайте также: Как диджитализация стала конкурентным преимуществом главного производителя МЭГ в РФ

Для лучшего контроля состояния оборудования, в компании оцифровали практику регулярных обходов. Приложение «Мобильные обходы» позволяет убедиться, действительно ли обходчик в нужное время был возле оборудования, провел ли требуемые проверки, и все ли отклонения зафиксировал. Пользователям приложения доступна вся

информацию о количестве и качестве обходов. В СИБУРе сообщали, что после внедрения инновации в 2020-м, ремонтные службы получили огромный поток данных – на отдельных заводах число найденных дефектов выросло на 400%. И это не потому, что все сломалось – цифра помогла фиксировать даже мельчайшие отклонения.

По итогам 2021 года количество пользователей «Мобильных обходов» в СИБУРе превысило 7 000 сотрудников.

Следующий продукт – «Мобильные ремонты» – сделал прозрачной всю цепочку: от фиксации дефекта до устранения. В компании подчеркивают, что «Мобильные ремонты» – это не только инструмент контроля за исполнением ремонта, но и помощник. Он показывает планы на неделю вперед, чтобы сотрудники могли подготовиться к ремонту, а во время работ – подгрузить чертежи и схемы, а также увидеть всю историю: что было раньше с оборудованием, какие детали и когда меняли и др.

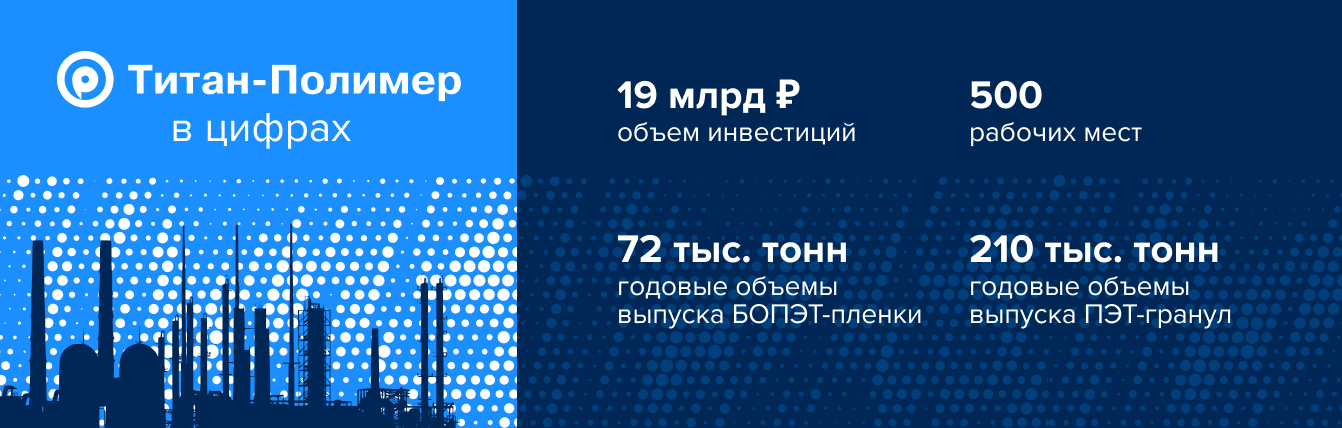

Компания «Титан-Полимер» будет вводить новый завод очередями: сначала линии по выпуску БОПЭТ-пленки, затем производство ПЭТ-гранул – третье по объемам в РФ.

Компания «Титан-Полимер» будет вводить новый завод очередями: сначала линии по выпуску БОПЭТ-пленки, затем производство ПЭТ-гранул – третье по объемам в РФ. Рассказываем о проекте, вторая очередь которого потребует регулярных поставок этиленгликоля и может серьезно повлиять на рынок МЭГ.

О планах группы компаний «Титан» (управляет нефтехимическими предприятиями в Сибири) с нуля создать многофункциональный комплекс по выпуску полиэтилентерефталата (ПЭТ), волокон, пленок и нетканых материалов в Псковской области стало известно в 2018 году. По состоянию на конец 2022-го завод на территории особой экономической зоны «Моглино» под Псковом создан и готовится к старту производства БОПЭТ-пленки.

В составе ГК «Титан» помимо «Титан-Полимер» – завод «Омский каучук», «Титан СМ» (производство смазочных материалов), «Титан-Агро» (комбикормовый завод и сельхозпредприятия).

БОПЭТ-пленка – это биаксиально-ориентированная пленка, произведенная из пленочного ПЭТ методом экструзии с поливом и последующим двусторонним растяжением. Такая пленка обладает светонепроницаемостью, химической устойчивостью, сильным уровнем сопротивления проколу. Ее используют для создания гибкой упаковки пищевых и непищевых продуктов, печати и ламинирования в полиграфии, защиты окон, электроизоляции, а также в медицине – в рентгеновских пленках и имплантах. О том, где и какие полимеры впускают в России, мы писали в отдельном гиде.

По информации «Титан-Полимер» в России всего два производителя БОПЭТ-пленки, а годовые объемы выпуска не превышают 37 тыс. тонн. Потребности внутреннего рынка в БОПЭТ-материалах помогает закрывать импорт. Согласно данным портала PrintDaily.ru, в страну завозится до 20 тыс. тонн БОПЭТ-пленки – главным образом из Египта, Индии, Турции.

Две линии по производству БОПЭТ-пленки «Титан-Полимера» способны давать 72 тыс. тонн продукции ежегодно – потребности страны точно будут закрыты, Россия станет экспортером этого вида гибкой упаковки. Первые поставки БОПЭТ-пленки для заказчиков «Титан-Полимер» запланировал на этот год – в октябре на площадке монтировали оборудование и приступили к пусконаладке.

В продуктовой линейке компании шесть видов БОПЭТ-пленки толщиной от восьми до 50 микрометров (толщина бумаги, например, составляет от 70 до 180 микрометров), включая прозрачную, металлизированную белую пленку с твист-эффектом для упаковки конфет и шоколада.

«Титан-Полимер» будет выпускать пленку из отечественного и импортного ПЭТ – в сентябре компания закупила сырье из России и Узбекистана.

Фактор геополитики повлиял на проект «Титан-Полимер»: изначально в компании рассчитывали, что около трети БОПЭТ-материалов пойдет на экспорт, прежде всего в Европу. Сейчас рынки сбыта пересматривают. При этом оборудование из ЕС для первой очереди проекта на заводе получили еще в прошлом году.

Второй этап большого проекта «Титан-Полимер» – запуск собственного производства ПЭТ в 2024–2025 годах. По состоянию на начало 2022-го этот участок находился на предпроектной стадии.

Озвученная мощность производства – до 210 тыс. тонн. По объемам выпуска ПЭТ-гранул «Титан-Полимер» станет третьей площадкой в РФ после ПОЛИЭФа (предприятие СИБУРа, способно выпускать 252 тыс. тонн ПЭТ) и «Экопэт» (предприятие «Татнефти», мощность – 220 тыс. тонн). Гранулы заводов СИБУРа и «Татнефти» – это в основном «бутылочный» ПЭТ, который идет на выпуск тары для напитков, тогда как ПЭТ из Пскова предназначен для получения пленок, листов, нитей и волокон. Судя по всему, компания сможет запитать линии БОПЭТ-пленки ПЭТ собственного производства.

Новые объемы ПЭТ специальных марок важны для российского рынка ниточных и волокнистых материалов – отечественные производители не дают и половины требуемых объемов. Ввод второй очереди «Титан-Полимера» кардинальным образом изменит ситуацию.

Читайте также: Есть ли перспективы у производства ПЭТ-волокон и нитей в России

Два важнейших компонента получения ПЭТ – моноэтиленгликоль (МЭГ) и терефталевая кислота (ТФК). В «Титан-Полимере» планируют закупать МЭГ у российских поставщиков, а ТФК у азиатских партнеров. О том, как устроен рынок ТФК в РФ, читайте в нашем блоге.

В «Титан-Полимере» неоднократно подчеркивали, что будут использовать экологичные безопасные технологии. Так, единственным побочным продуктом выпуска ПЭТ станет вода с небольшим содержанием МЭГ. Последний будет удаляться с помощью биоактивного ила, для которого этиленгликоль – это питание. Кроме того, МЭГ и ТФК будут хранить в среде азота, чтобы минимизировать риски возгорания.

На базе собственного производства ПЭТ-гранул «Титан-Полимер» планирует организовать выпуск шинного корда и нетканых материалов, а также создать научно-технический центр для конструирования новых материалов.

«Наш основной полимер – это ПЭТ. Мы будем наполнять различными материалами, которые добавляют различные свойства, к примеру, влияющие на горючесть, придающие антигорючие свойства, скажем. Если мы в ПЭТ добавим определенные присадки, можем получить биоразлагаемые материалы и так далее. Работа в этом направлении ведется, для этого «Титан-Полимер» создает научно-техническую базу», – сообщил гендиректор «Титан-Полимер» Герман Петрушко региональным СМИ в июле 2022-го.

Руководители «Титан-Полимер» рассчитывают, что вторая часть проекта станет основой экосистемы предприятий средне- и малотоннажной химии на территории «Моглино» в формате промышленного технопарка. В качестве сырьевого центра предприятие будет развивать производство готовой продукции через промкооперацию и использование высокотехнологичных разработок.

Производство около 200 тысяч тонн ПЭТ-гранул ежегодно может потребовать порядка 50 тыс. тонн МЭГ (подсчет приблизительный и зависит от конкретного технологического решения, которое выберет «Титан-Полимер»). При внутрироссийских объемах производства 400–450 тыс. тон в год, которые покрывают 90% внутреннего рынка, появление нового игрока способно серьезно повлиять на доступность продукта.

Читайте также: Рынок этиленгликоля в России

Очевидно, что предприятие будет получать МЭГ у СИБУРа (единственный производитель этиленгликолей в РФ) на контрактной основе – это оптимальный формат для бизнесов, на постоянной основе покупающих продукт в больших объемах. Контракт позволяет обезопасить себя от нехватки МЭГ и изменения цен. Для поставщика приоритетны контрактные поставки – и в этом случае пострадают трейдеры и все те, кто время от времени прибегает к закупкам МЭГ на спотовом рынке: условные 50 тыс. тонн продукта будут перенаправлены со спота в контракт. Это стимулирует дефицит и рост цен в рознице.

Переориентироваться на импортный МЭГ в нынешних геополитических условиях практически невозможно – товар из Европы недоступен из-за торгово-логистических ограничений, а завозить азиатский МЭГ (например, из Ирана) на Северо-Запад России может быть не вполне выгодно.

Сейчас в стране нет проектов запуска заводов по производству МЭГ – единственным источником увеличения объемов остается модернизация уже действующих площадок. Решением win-win, которое устроило бы всех покупателей, могло бы стать именно расширение производства МЭГ на заводах СИБУРа («СИБУР-Нефтехим», «Нижнекамскнефтехим», Казаньоргсинтез»).

В 20-е годы страна должна была наращивать производство полимерной продукции миллионами тонн и окончательно превратиться в экспортера полиэтилена и полипропилена. Помимо расширения и модернизации действующих площадок, планировали запускать созданные с нуля новые заводы. В этом году из-за геополитики будущее огромных предприятий и миллиардных инвестиций выглядит туманно. Разбираемся: достроят или нет?

В 20-е годы страна должна была наращивать производство полимерной продукции миллионами тонн и окончательно превратиться в экспортера полиэтилена и полипропилена. Помимо расширения и модернизации действующих площадок, планировали запускать созданные с нуля новые заводы. В этом году из-за геополитики будущее огромных предприятий и миллиардных инвестиций выглядит туманно. Разбираемся: достроят или нет?

Мы отобрали четыре проекта по двум критериям: плановая производственная мощность и стадия физической реализации. Соответственно рассматриваем самые крупные инвестиционные проекты из числа тех, что уже вышли на стадию строительства.

Для рынка моноэтиленгликоля (МЭГ) увеличение выпуска полимерной продукции важно тем, что создает новые сырьевые, производственные и логистические цепочки – условия для роста производства и потребления МЭГ. Кроме того, проектами по строительству этих заводов занимаются компании, либо уже выпускающие этиленгликоли, либо те, кому по силам заняться их производством.

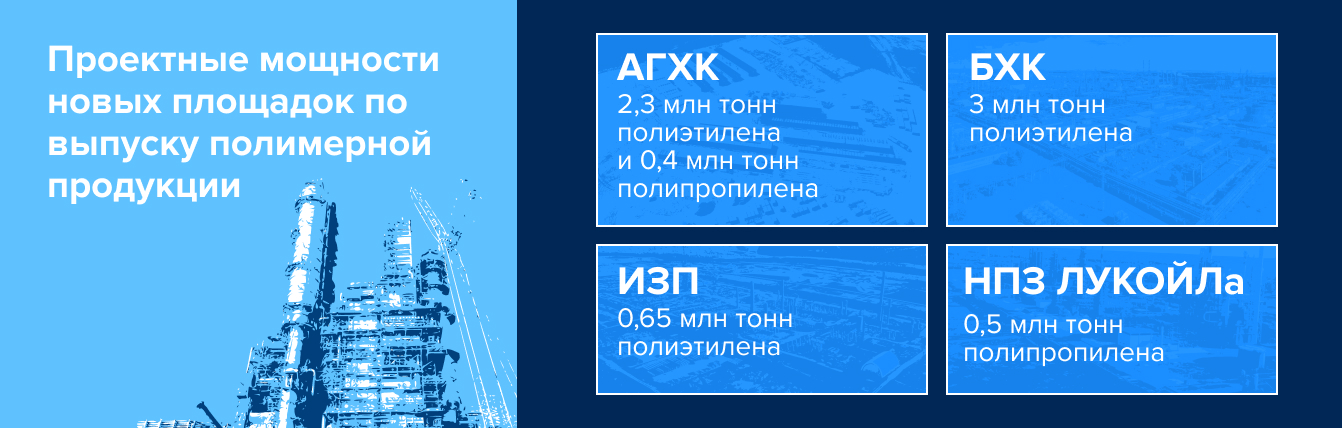

Возведение и запуск Амурского газохимического комплекса (АГХК) – инвестпроект №1 для СИБУРа. Партнером российского холдинга выступает ведущая энергетическая и химическая компания Китая Sinopec, которая владеет 40-процентной долей в АГХК. Стоимость проекта по оценкам 2020 года превышает 10 млрд долларов. Строительные работы на площадке вблизи города Свободный в Амурской области стартовали в 2020 году. Сроком запуска предприятия называли 2024 год.

Бизнес-модель АГХК основана на кооперации с Амурским газоперерабатывающим заводом (АГПЗ) «Газпрома». Два предприятия примыкают друг к другу. Профиль газпромовского завода – извлечение сопутствующих газов из природного газа, транспортируемого по трубопроводу «Сила Сибири». В Китай должен отправляться метан, а этан, гелий и сжиженные углеводородные газы (СУГ) останутся в России для дальнейшей переработки. Первую очередь АГПЗ запустили летом 2021-го.

АГХК должен принимать порядка 2 млн тонн этана и 1,5 млн тонн СУГ ежегодно. Конечная продукция комплекса – 2,3 млн тонн полиэтилена и 0,4 млн тонн полипропилена в год. По производительности АГХК обходит новейшее предприятие СИБУРА «ЗапСибНефтехим».

В марте 2022-го общий уровень готовности АГХК составлял около 40%. Весной весь проект оказался под угрозой из-за санкций: страны Запада запретили поставку промышленного оборудования в Россию, тогда как АГХК предусматривал использование именно западных технологий и оборудования. В медиа появилась информация, что Sinopec может приостановить участие в проекте.

Читайте также:Они точно справятся? Как санкции влияют на СИБУР и где компания ищет новых партнеров

Во второй половине года СИБУР сообщил, что несмотря на все сложности, доведет проект АГХК до конца. Сроки запуска комплекса сдвигаются примерно на два года.

«Завод базировался в большей части на европейских технологиях, которые сегодня недоступны. Что-то успели уже построить, по остальному сейчас – подбор иного технологического оборудования для работы с китайскими вендорами, с вендорами из Эмиратов, из Индии. Сильно дешевле получится, чем европейские, но дольше. Поэтому если говорить о сроках – ну где-то пару лет мы будем вынуждены потерять», – сообщил в ноябре «Коммерсанту» гендиректор СИБУРА Михаил Карисалов.

Строительные работы на площадке АГХК не прекращаются. В IV квартале на установке пиролиза стартовал монтаж технологического оборудования. Смонтированы сепараторы пиролизного и углекислого газа, теплообменные аппараты.

Проект создания Балтийского химического комплекса (БХК) в Ленинградской области также связан единой сырьевой и технологической цепочкой с большим газоперерабатывающим комплексом.

«Газпром» и компания «РусГазДобыча» на паритетной основе создали компанию «РусХимАльянс», которая занимается созданием комплекса по переработке этансодержащего газа и производству сжиженного природного газа (СПГ). Этот комплекс станет самым мощным по объему переработки газа в РФ. Сырьем будет богатый этаном газ сибирских месторождений. Годовые возможности по переработке – 45 млрд куб. м газа, а по производству – 13 млн тонн СПГ, до 3,8 млн тонн этановой фракции, до 2,4 млн тонн СУГ. Строительство по проекту «РусХимАльянс» стартовало в мае 2021 года.

Главным потребителем этана станет БХК, который принадлежит «РусГазДобыча». Согласно информации на сайте БХК, он намерен выпускать свыше 3 млн тонн полимеров ежегодно. Приоритетными рынками сбыта указаны Россия и страны СНГ. Продукция будет включать:

Читайте также: Нефтегазохимия РФ. Продукты, производители, география

Проекты строительства газоперерабатывающего завода и химического (газохимического комплекса) реализуются параллельно. Сроки завершения работ – 2024–2025 годы. Совокупная стоимость возведения интегрированных предприятий оценивается в 3 трлн рублей.

В СМИ не было данных о сложностях с реализацией проекта БХК в 2022-м. В сентябре на площадку БХК привезли оборудование.

Иркутский завод полимеров (ИЗП) – первое в Восточной Сибири предприятие по выпуску полимеров из этана, который будет обеспечен местным, а не привозным сырьем. Проект ИЗП реализует «Иркутская нефтяная компания» (ИНК), которая специализируется на добыче нефти и газа в Иркутской области, Якутии и Красноярском крае.

ИНК искала варианты эффективного использования огромных запасов природного и попутного нефтяного газа на своих месторождениях. Потенциально ценное сырье не было востребовано из-за отсутствия транспортной инфраструктуры, рынков сбыта и перерабатывающих мощностей.

С 2014 года ИНК развивает газовое направление бизнеса, важнейшей компонентой которого является создание газохимического кластера на севере Иркутской области. Проект включает три очереди:

В прошлом году на площадке будущего завода установили доставленный из Южной Кореи реактор полимеризации этилена весом 538 тонн – ключевой элемент будущего производства. По состоянию на начало 2022-го прогресс проекта превысил 40%. Информации о больших проблемах проекта стоимостью 300 млрд рублей в течение года не было.

В 2020–2021 годах ИНК в качестве одного из вариантов использования собственных запасов метана рассматривала переработку газа в МЭГ на ИЗП. Проект отложили на неопределенное время – компания изучает возможность заняться производством водорода и голубого аммиака.

Одна из крупнейших нефтедобывающих компаний России активно развивает перерабатывающие мощности, увеличивая объемы производства полимеров.

В июле 2021-го компания начала строить производство полипропилена на нижегородском нефтеперерабатывающем заводе (НПЗ) «ЛУКОЙЛ-Нижегороднефтеоргсинтез». Годовая мощность производства составит порядка 0,5 млн тонн в год. Сырьем послужит пропилен двух установок каталитического крекинга мощностью 4 млн тонн в год, работающих на том же НПЗ – это может снизить капитальные затраты и повлиять на себестоимость конечного продукта. Стоимость комплекса по производству полипропилена, который ориентировочно должны достроить и вывести на проектные мощности в 2025-м, оценивают в 60 млрд рублей.

Эксперты считают, что ЛУКОЙЛ не будет конкурировать на рынке полипропилена с главным российским производителем этого полимера – компанией СИБУР. Продукция нового полипропиленового комплекса ЛУКОЙЛА могла бы заменить остающийся в России импорт.

ЛУКОЙЛ – второй после СИБУР производитель полипропилена в РФ. Основная полипропиленовая площадка компании – завод «Ставролен» (Ставропольский край). Там выпускают более двух десятков марок полипропилена, годовая мощность – до 120 тыс. тонн продукта.

О развитии полимерных проектов ЛУКОЙЛа и возможных планах компании по созданию производства МЭГ мы писали в этом материале.

Главные риски для новых проектов российских компаний по производству полимеров лежат в сфере геополитики и ухудшения экономической ситуации в стране. При этом и эксперты, и представители бизнеса говорят, что фактор недоступности западного оборудования способен затянуть сроки запуска, но не является фатальной проблемой – замену можно найти за счет азиатских аналогов или получать оригинальные узлы, используя схемы параллельного импорта. В ряде случаев российская сторона уже успела получить критически важное оборудование до начала санкционного противостояния.

В случае финансовых затруднений компаний-инвесторов крупные проекты гипотетически могут рассчитывать на государственную поддержку, в том числе и за счет средств Фонда национального благосостояния (СИБУР использовал льготное финансирование фонда в период строительства «ЗапСибнефтехим»).

Новые полимерные проекты достаточно уязвимы перед новыми торгово-логистическими и экспортными ограничениями. В более выигрышной ситуации АГХК и ИЗП из-за близости к китайскому рынку.

По состоянию на конец 2022–го вероятностность завершения ключевых полимерных инвестпроектов в России (даже с учетом сдвига по срокам и вероятной корректировки производственных параметров в меньшую сторону) можно оценивать в целом как умеренно-позитивную.

Продукт первичной переработки нефти – прямогонный бензин – прочно сохраняет во всем мире лидерские позиции в качестве сырья для нефтехимии и нефтепереработки. Хотя в России постепенно уступает сжиженным углеводородным газам, получившим поддержку государства. В перспективе баланс между ними может вновь измениться.

Продукт первичной переработки нефти – прямогонный бензин – прочно сохраняет во всем мире лидерские позиции в качестве сырья для нефтехимии и нефтепереработки. Хотя в России постепенно уступает сжиженным углеводородным газам, получившим поддержку государства. В перспективе баланс между ними может вновь измениться. Но, если ЕС ждет дефицит нафты, то в России на фоне ее профицита будет усиливаться межтопливная конкуренция.

В России до недавнего времени самым востребованным нефтехимическим сырьем была нафта. Эта легкая бензиновая фракция (прямогонный бензин) является результатом первичной перегонки газа, газового конденсата, угля и даже сланцев. Но основным источником для этого продукта служит нефть, которая нагревается до температур 32-180°C. Отличительной чертой нафты является то, что число атомов углерода в ней колеблется от 5 до 9. Более тяжелые фракции (керосин и дизельное топливо) содержат более длинные цепочки и высокую температуру кипения. В состав нафты входит целый ряд углеводородов, основные из которых – Н-парафиновые (от 30%), изопарафиновые (до 36% в общем объеме) и нафтеновые (до 33%). Также прямогонный бензин включает в себя ароматические (арены, до 15%) и непредельные углеводороды, объем которых не превышает 1-1,5%.

Следующим после выделения этапом переработки нафты может стать пиролиз с целью получения этилена, который в свою очередь может перерабатываться в оксид этилена. На его базе впоследствии выпускаются моноэтиленгликоли (МЭГ) и ряд других нефтехимических продуктов. В этой области крупнейшим потребителем прямогонного бензина является СИБУР.

Читайте также: Обзор рынка этиленгликоля

Другое масштабное направление использования нафты — производство растворителей, бензина или продукции на основе бензола и другой ароматики (толуол, ортоксилол и параксилол) на нефтеперерабатывающих заводах. Эту часть сырья перерабатывают сами добывающие нефтекомпании внутри своих групп. Наиболее распространенным результатом переработки бензола является стирол и полистирол, а параксилол используется при производстве полиэтилентерефталата (ПЭТФ). Вместе с МЭГ он необходим для производства пластиковой тары.

При этом использовать большинство фракций нефти и продуктов ее перегонки промышленность научилась не более пятидесяти лет назад. Хотя простая дистилляция нефти была освоена более двух столетий назад, варианты использования полученных в ее результате продуктов долгое время были ограничены. Так, например, на одной из первых нефтеперегонных установок в России, которую в районе Моздока в 1823 году построили братья Василий, Герасим и Макар Дубинины, из 500 литров нефти получалось около 200 литров керосинового дистиллята, остальные фракции считались непригодными. В свою очередь неочищенный керосин использовался только в медицинских целях. На базе другой установки, созданной в 1837 году Николаем Воскобойниковым на базе Бакинских и Ширванских нефтяных промыслов, начинается уже более массовое (около 15 млн. тонн в год) производство еще одной продукции из керосинового дистиллята – осветительного масла.

При этом бензиновые фракции, которые научились выделять к концу XIX века, не были востребованы до изобретения и внедрения двигателя внутреннего сгорания, а до этого времени бензин в России использовался исключительно в качестве растворителя. Необходимость резко расширять производство, следуя за высокой динамикой распространения автомобилей, заставляет производителей нефтепродуктов искать новые технологические решения. Параллельно с увеличением выпуска бензина и углублением переработки растет и объем производства нафты, которую начинают использовать как ценное нефтехимическое сырье.

Во многих странах она традиционно занимает лидирующие позиции по сравнению с другими видами сырья для пиролиза – сжиженными углеводородными газами и этаном. Так, например, на долю прямогонного бензина, приходится до 80% нефтехимической переработки в Европе и Японии. В России еще пять лет назад в структуре потребления нефтехимического сырья в России, по оценке Vygon Consulting, объем нафты в 1,6 раза превышал аналогичные показатели по СУГ. Но с тех пор произошла ребалансировка рынка и на данный момент, по данным Минэнерго, более половины в корзине нефтехимических процессов приходится на сжиженные газы, а доля нафты снизилась до 40%. Остальная часть приходится на этан. В 2021 году российские нефтекомпании произвели около 28 млн. тонн нафты, 22 млн. тонн из которых было экспортировано, сообщало Минэнерго.

Высокая многолетняя популярность нафты объяснялась довольно просто – правительство предоставляло субсидии компаниям-переработчикам только на этот вид нефтехимического сырья, хотя участники рынка неоднократно указывали на подобный перекос и ущерб для конкуренции. Около трех лет назад государство согласилось рассмотреть варианты введения обратного акциза и на другие продукты – СУГ и этан.

Основным вопросом был источник финансирования новой субсидии. В процессе переговоров обсуждалось перенаправление на эти цели средств за счет снижения льгот по нафте, а также введение НДПИ на попутный нефтяной газ.

Читайте также: СУГ залили российский рынок: цены и проблемы утилизации

В итоге в конце 2019 года правительство подготовило законопроект, предполагающий постепенный рост обратного акциза на СУГ с 4,5 тыс. в 2022 году до 7,5 тыс. руб. за тонну с 2026 года. Крупнейшими производствами, которым было принципиально получение этого акциза, в России являются Амурский газохимический комплекс СИБУРа мощностью 1,5 млн тонн по этилену, нефтехимический комплекс «Русгаздобычи» в Усть-Луге, а также Иркутский завод полимеров «Иркутской нефтяной компании». Ключевым параметром для получения субсидии был объем вложенных в развитие нефтехимического производства средств, который должен быть не ниже 65 млрд. руб. в 2022-2027 годах или объем производства не ниже 300 тыс. тонн. Механизмом компенсации выпадающих доходов бюджета на тот момент должен был стать налог на добычу попутного газа.

Однако, несмотря на то, что принципиальное решение о введении обратного акциза на СУГ и этан было принято еще в конце 2019 года, законодательно оно было оформлено только в середине октября 2020 года, когда президент Владимир Путин подписал соответствующий документ. Он установил акцизы на сжиженные газы и этан в 4,5 и 9 тыс. руб. за тонну соответственно. В связи с этим потери бюджета в 2022 году оцениваются на уровне 15 млрд рублей, в 2023 году – 26,6 млрд рублей.

Но уже к концу 2020 года сырьевой вопрос возник вновь, однако теперь дополнительных мер поддержки просили потребители нафты, в частности, «Роснефть». По просьбе главы компании Игоря Сечина Владимир Путин в январе поручил правительству к июлю 2021 года оценить необходимость подобной налоговой поддержки нефтегазохимических проектов на основе нафты, а также пропилена. Речь шла о возможном применении инвестиционного коэффициента, который бы увеличивал размер вычета в виде суммы исчисленного компаниями акциза при условии заключения инвестсоглашения. Но данную идею не поддержал Минфин, и она так и не была реализована.

С весны межтопливную конкуренцию между нафтой и сжиженными газами в России усилили западные санкции, которые ограничили экспорт обоих сырьевых продуктов. Полный запрет на покупку российских нефтепродуктов вводится в Европе 5 февраля. Это, по оценке экспертов, создаст дефицит нафты на этом рынке в 1,1 млн. баррелей в сутки, что может повлиять на цену. В то же время внутри России производителям предстоит найти способы наращивать переработку для того, чтобы не снижать добычу. Но, даже если производство первичного сырья упадет, внутреннему рынку, по оценке экс-главы СИБУРа Дмирия Конова, не грозит нехватка нафты. И она еще может вновь встать самым потребляемым сырьем в стране.