Химики из Avantium создали альтернативные «зеленые» блоки для выпуска бутылочного пластика. «Двойники» появились у моноэтиленгликоля и терефталевой кислоты, а конечный продукт получил новое название и лучшие характеристики.

Химики из Avantium создали альтернативные «зеленые» блоки для выпуска бутылочного пластика. «Двойники» появились у моноэтиленгликоля и терефталевой кислоты, а конечный продукт получил новое название и лучшие характеристики.

В блоге мы регулярно пишем о проектах получения этиленгликолей из возобновляемого сырья. Новостей становится больше – во всем мире разработчики химпродуктов переходят от тестов к промышленному производству. Драйверами новых гликолей выступает актуальная повестка сокращения углеродного следа, построения экономики замкнутого цикла и отказа от углеводородного сырья. Переключение на биосырье позволяет производителям не зависеть от волатильности цен на нефть, газ и производные продукты.

Технологическая компания в области возобновляемой химии Avantium (Нидерланды) разработала собственный вариант моноэтиленгликоля (МЭГ) из растительного сырья. Отличие этого проекта в том, что «зеленый» МЭГ предназначен для решения комплексной задачи – в паре с другим веществом из биосырья он выступает компонентом для получения нового вида пластика. Такой МЭГ может работать и с традиционными «не зелеными» химвеществами, снижая углеродный след конечных продуктов.

О том, как делают МЭГ из сахарного тростника в Индии, читайте в этом материале. Бразильская компания Braskem и японский холдинг Sojitz прорабатывают запуск производства МЭГ из сахара – мы рассказали об этом здесь. Бизнес-кейс финской UPM Biochemicals, которая завершает строительство завода по производству гликолей из древесного сырья в Германии, заслуживает отдельного внимания.

Небольшую по меркам мировой химической индустрии компанию Avantium основали в 2000 году. Она специализируется на разработке веществ, материалов и топлива на биологической основе. К первому десятилетию существования относится открытие, предопределившее дальнейший путь Avantium: голландцы открыли способ каталитического преобразования растительного сахара (фруктозы) в фурандикарбоновую кислоту (ФДКК), которая является строительным блоком для создания пластика, по характеристикам соответствующего материалу для изготовления пластиковых бутылок. Ближайший аналог ФДКК из веществ углеводородного происхождения – терефталевая кислота (ТФК).

Читайте также: Терефталевая кислота — продуктовый спутник МЭГ. Как устроен ее рынок?

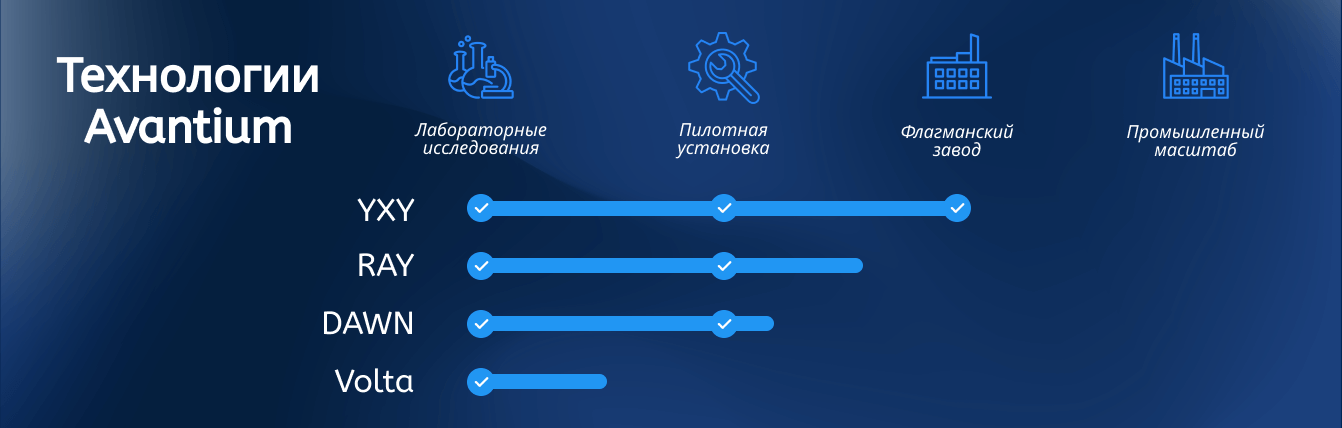

В Avantium запатентовали технологию безуглеродного получения ФДКК – ее назвали YXY. Компания не приводит подробностей о процессе, подчеркивая при этом его уникальность. Первую опытную установку по производству ФДКК YXY запустили в 2011 году, тогда же получили первый бутылочный пластик. В 2021 году в Avantium приняли стратегическое решение о строительстве завода по производству ФДКК. Площадка в Делфзейле (Нидерланды) стоимостью порядка 90 млн евро и рассчитанная на производство 5 000 тонн ФДКК в год, даст первую продукцию уже в 2024 году.

Avantium была удостоена звания «Лучший инноватор в области прорывных технологий в Европе в 2021 году» в конкурсе британского журнала CFI.co.

МЭГ растительного происхождения в Avantium делают по собственной технологии Ray – она преобразует промышленный сахар в «зеленый» этиленгликоль.

В 2019 году Avantium открыла в Делфзейле демонстрационную установку по производству экологически чистого МЭГ мощностью 10 тонн продукта в год. Вместе с МЭГ там выпускают монопропиленгликоль (МПГ). Компания отрабатывает на объекте процесс производства гликолей перед его будущим масштабированием, кроме того потенциальные заказчики могут ознакомиться с особенностями производства «зеленых» химпродуктов.

Avantium утверждает, что ее гликоли из сахара способны конкурировать с аналогами из ископаемого топлива по качеству и по стоимости, демонстрируя преимущества для устойчивого развития за счет меньших выбросов углерода при производстве.

В 2022 году в Avantium опубликовали данные о том, что производство МЭГ по технологии Ray на демонстрационной установке сокращает выбросы парниковых газов на единицу продукции на 83% по сравнению с аналогами из нефтегазового сырья. Результат для МПГ – сокращение выбросов СО2 на 81%.

С большой вероятностью основным биосырьем, из которого Avantium будет в промышленных масштабах производить биогликоли, станет сахарная свекла. В 2021-м компания объявила о намерении создать совместное предприятие и построить завод по производству биогликолей по технологии Ray с компанией Cosun Beet, которая работает в сфере переработки сахарной свеклы. Тогда стороны заявляли о том, что намерены получать продукцию для реализации вовне уже в 2025 году.

После запуска производств, Avantium планирует продавать био-МЭГ и ФДКК всем заинтересованным покупателям в качестве отдельных продуктов. Однако более амбициозная цель состоит в запуске на основе этих компонентов «зеленого» аналога полиэтилентерефталата (ПЭТ) – полимера, который используют для производства пластиковых бутылок, упаковочных материалов, текстиля. Название материала, которым занимается Avantium – поливинилфуранат (ПЭФ).

В Avantium позиционируют ПЭФ как полимер на 100% растительного происхождения, пригодный для вторичной переработки и разложения, с широким спектром применений. ПЭФ обладает улучшенными свойствами по ряду важных для упаковки характеристик.

Барьерные свойства:

Кроме того, температура стеклования ПЭФ составляет 86 °C против 74 °C у ПЭТ.

Экологические характеристики ПЭФ:

Функциональные возможности и растительное происхождение создают условия для того, чтобы ПЭФ стал востребованным упаковочным материалом следующего поколения.

Avantium готова начать выпуск ПЭФ в 2024 году – вместе с ФДКК. Видимо, для получения экопластика будут использовать покупной МЭГ до того времени, пока собственные «сахарные» этиленгликоли не будут доступны в нужном для производства объеме. Выбранная Avantium бизнес-модель, когда производства разных химвеществ не зависят друг от друга, позволяет так делать.

ПЭФ от Avantium еще до старта производства чрезвычайно популярен. В портфеле Avantium почти два десятка соглашений о будущих поставках. В числе законтрактовавших новый экоплатик бренды с мировым именем: производитель упаковки Resilux, пивоваренные гиганты Carlsberg и AmBev, поставщик предметов роскоши LVMH Group, производитель бытовой химии и клеев Henkel.

О перспективах российского производства ПЭТ-нитей и волокон мы писали здесь.

Область научных и бизнес-интересов Avantium не исчерпывается только лишь «зеленым» пластиком и вспомогательными веществами из растительного сырья.

У Avantium есть технология Dawn – это запатентованный инновационный процесс преобразования непищевого растительного сырья в промышленные сахара и лигнин. С ее помощью можно преобразовывать ветки и кору деревьев, кукурузный или тростниковый жмых в ценные промышленные сахара. Технология имеет самостоятельную ценность и гипотетически встраивается в производство ПЭФ.

Компания также работает и над электрокаталитической технологией Volta, которая позволяет использовать CO2 в качестве нового источника углерода для химической промышленности, преобразовывая его в синтез-газ.

Avantium получила от Евросоюза грант 3 млн евро за участие в программе исследований и разработок, демонстрирующих ценность электрохимического превращения CO2 в высококачественные химикаты и продукты.

Читайте также: Меняться, чтобы не менять климат. Что в 2022-м сделал СИБУР, чтобы стать экологичнее?

У крупнейшей нефтяной компании отличные стартовые позиции для развития нефтехимического бизнеса, но мегапроекты в этой сфере пока остаются на бумаге – в том числе самая мощная в РФ площадка по производству МЭГ на Дальнем Востоке.

У крупнейшей нефтяной компании отличные стартовые позиции для развития нефтехимического бизнеса, но мегапроекты в этой сфере пока остаются на бумаге – в том числе самая мощная в РФ площадка по производству МЭГ на Дальнем Востоке.

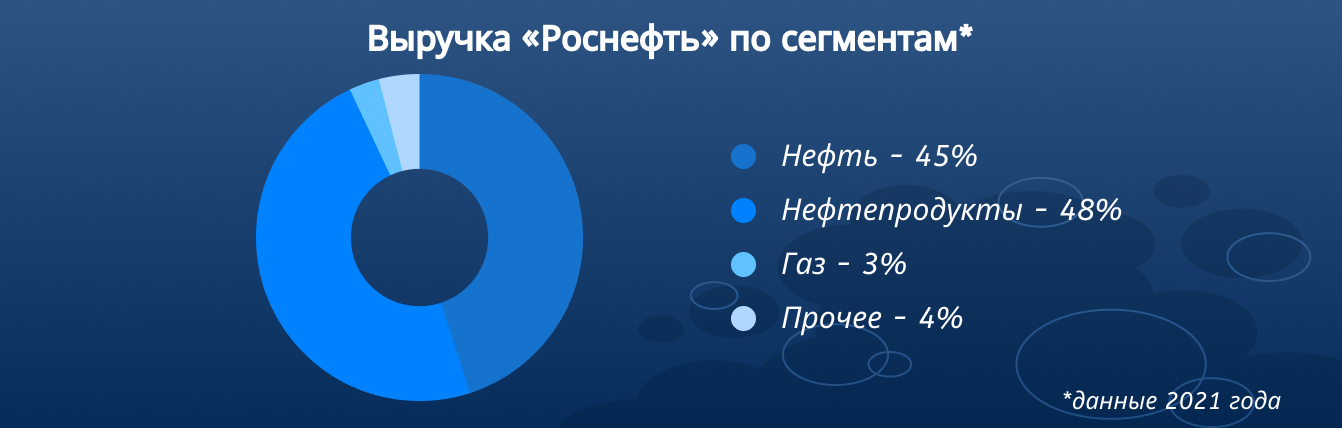

«Роснефть», главным акционером которой является государство через АО «Роснефтегаз», позиционирует себя как крупнейшую публичную нефтяную компанию мира. Деятельность «Роснефти» охватывает разведку, добычу и переработку нефти и газа, управление сетью АЗС. Ключевые регионы сбыта – Россия и Азия. Внутри страны компания в основном реализует продукты нефтепереработки, а за рубеж продает сырую нефть.

Бизнес компании показал устойчивость и адаптивность на фоне жестоких санкций. По итогам прошлого года «Роснефть» увеличила добычу углеводородов на 2,3% – до 5,1 млн баррелей нефтяного эквивалента в день. Практически все ключевые финансовые показатели выросли к 2021-му.

Приоритетный проект «Роснефти» – «Восток Ойл». Его ресурсная база – месторождения на севере Красноярского края объемом до 6 млрд тонн премиальной нефти. Проект ориентирован на вывоз нефти по Северному морскому пути. Первая нефть «Восток Ойл» должна уйти покупателям в 2024 году.

Порядка 93% выручки компания получает от продажи нефти и нефтепродуктов, доля нефтехимической продукции – всего 4%. У госкомпании огромный потенциал для развития в этой сфере.

«Роснефть» серьезно занялась нефтехимией в 2015 году – до этого единственной нефтехимической площадкой компании был Ангарский завод полимеров. Сначала приобрели Новокуйбышевскую нефтехимическую компанию, а в 2016 году «Роснефть» купила бОльшую долю «Башнефти», получив контроль над заводом «Уфаоргсинтез».

Эксперты и медиа говорили о том, что «Роснефть» идет по пути нефтяных мейджоров – пула международных добывающих компаний, каждая из которых управляет крупным нефтехимическим подразделением (американская ExxonMobil зарабатывает до половины чистый прибыли с помощью нефтехимической «дочки» ExxonMobil Chemicals).

На сегодняшний день в структуре «Роснефти» три нефтехимических предприятия:

В России, как и на Западе, большинство нефтяных компаний диверсифицируют бизнес и занимаются нефтехимией. О проектах «Лукойла» и его интересе к выпуску этиленгликолей рассказали в этом материале. Как «Татнефть» намерена выстраивать сырьевую цепочку для завода «Экопэт» – читайте здесь.

Читайте также: «Газпром нефть» займется полимерами? Что известно о планах компании пойти в нефтехимию

Амбициозными планами по развитию нефтехимии «Роснефть» поделилась в 2017 году. Нефтегазохимический сегмент заявлялся компанией как стратегическое направление – «Роснефть» намеревалась довести его долю в объеме нефтеперерабатывающих мощностей до 20% к 2022 году. Топ-менеджеры компании сообщали о планах «Роснефти» инвестировать в нефтехимическое проекты 30 млрд долларов.

О главном проекте «Роснефти» в нефтехимии – Восточной нефтехимической компании (ВНХК) – стало известно еще в начале 2010-х. Производственная площадка, которую нефтяной гигант намерен был построить совместно с китайской корпорацией ChemChina в Приморском крае, по плану включала нефтеперерабатывающий завод (12 млн тонн нефти в год с производством автобензинов, дизельного и других видов топлива) и нефтехимический завод с установками пиролиза 1,5 млн тонн по этилену.

Основной нефтехимической продукцией должны были стать полиэтилен, полипропилен, бутадиен и бензол. Там же планировали выпускать до 700 тыс. тонн моноэтиленгликоля (МЭГ) в год – это производство более чем вдвое перекрыло бы мощности завода «СИБУР-Нефтехим», производителя МЭГ №1 в России.

О всех производителях МЭГ в России мы рассказали здесь.

Преимуществами ВНХК называли доступ к сырью и близость к крупнейшим азиатским рынкам сбыта. Однако проект ВНХК не вышел даже на стадию проектирования: в 2019 году «Роснефть» объявила об отказе от него. ВНХК стал нерентабельным из-за налогового маневра правительства, который увеличил налоговую нагрузки на нефтепереработку. Также стало известно, что «Роснефти» не удалось договориться с «Газпромом» о поставках нужных объемов газа для дальневосточных проектов, включая и ВНХК, где газ планировали использовать как сырье.

Однако проект ВНХК не вышел даже на стадию проектирования: в 2019 году «Роснефть» объявила об отказе от него. ВНХК стал нерентабельным из-за налогового маневра правительства, который увеличил налоговую нагрузки на нефтепереработку. Также стало известно, что «Роснефти» не удалось договориться с «Газпромом» о поставках нужных объемов газа для дальневосточных проектов, включая и ВНХК, где газ планировали использовать как сырье.

ВНХК вновь ненадолго возникла в повестке отраслевых медиа в начале 2022-го – тогда сообщали о проработке мер поддержки проекта со стороны государства и том, что «Роснефть» и ведомства актуализируют оценку ВНХК. Однако в нынешних условиях представляется, что ВНХК уже не так интересен самой «Роснефти».

В качестве другого большого проекта «Роснефти» в нефтехимии называли создание кластера в Красноярском крае. Его ресурсной базой должны были стать попутный и природный газ, который планировали перерабатывать в полиолефины. Интерес к проекту, детализированные параметры которого не озвучивали, проявляла компания Sinopec из Китая. О перспективах проекта нет информации.

О новых проектах по производству полимеров в РФ и том, у каких наибольшие шансы на успешное завершение в условиях санкций, мы уже писали в этом блоге.

В середине прошлого десятилетия в «Роснефти» заявляли планы развития Поволжского нефтехимического кластера в составе Новокуйбышевской нефтехимической компании и «Уфаоргсинтеза». Площадки должны были интегрироваться друг с другом и газоперерабатывающими заводами компании. На предприятии из Самарской области планировали запустить пиролиз, выпускать 2,5 млн тонн этилена для последующей полимеризации. Однако проект сначала отложили в 2016 году, а потом, судя по всему, от него отказались окончательно.

«Роснефть» сместила фокус развития существующих нефтехимических производств на «Уфаоргсинтез». В 2018 году сообщалось, что завод из Башкортостана готовится к строительству комплекса полиолефинов в составе установки пиролиза и линии по производству полипропилена и полиэтилена.

Проект расширения производства на «Уфаоргсинтезе» предполагает выпуск 300 тыс. тонн этилена, 250 тыс. тонн полиэтилена и 150 тыс. тонн полипропилена в год.

Информацию о том, что компания сейчас заинтересована в проекте «Уфаоргсинтеза», подтверждают данные «Коммерсанта» – в начале этого года издание сообщало, что глава «Роснефти» Игорь Сечин попросил правительство РФ на два года продлить господдержку нефтехимических проектов через обратный акциз на переработку СУГ и этана. Руководитель нефтяной компании предложил до 2030 года распространить меры поддержки для проекта «Уфаоргсинтеза» из-за того, что он завершается позднее 2028 года.

Читайте также: Они справились. Как СИБУР адаптировался к санкциям

Метанол – востребованный крупнотоннажный продукт нефтегазохимии. Его используют как сырье для последующих переделов: с помощью технологии МТО из метанола можно получать полимеры и этиленгликоли. Индустрия производства метанола в России всего за год перешла от стратегии бурного роста в режим антикризиса. Подготовили обзор сегмента.

Метанол – востребованный крупнотоннажный продукт нефтегазохимии. Его используют как сырье для последующих переделов: с помощью технологии МТО из метанола можно получать полимеры и этиленгликоли. Индустрия производства метанола в России всего за год перешла от стратегии бурного роста в режим антикризиса. Подготовили обзор сегмента.

Мировое потребление метанола (метилового спирта) в последнее десятилетие прирастает в среднем на 5% ежегодно. Объем глобального рынка составляет 90–95 млн тонн с перспективой увеличения до 135 млн тонн к 2030 году.

Сферы потребления метанола:

Китай – лидер в производстве метанола: на заводах КНР выпускают до 40% метилового спирта в мире. Но Поднебесной не хватает собственных мощностей – страна импортирует до трети метанола от потребностей своего рынка. Другие крупнейшие потребители метанола: США, Индия, страны ЕС.

Об особенностях производства моноэтиленгликоля (МЭГ) в Китае мы рассказали здесь.

Согласно концепции нобелевского лауреата Джорджа Олаха «Экономика метанола», именно метанол станет главным источником энергии, а также основным сырьем для химпродуктов. На практике же факторами, сдерживающими применение метанола, выступают его свойства – это сильнейший яд и легковоспламеняющееся вещество. Кроме того, производство метанола не является экологически чистым процессом.

Сырьем для получения метанола служат природный газ, отходы нефтепереработки, коксующийся уголь. Вещество получают также методом сухой перегонки древесины и лигнина.

В России огромные запасы газа, поэтому основным сырьем для производства метанола служит природный газ. Также используют попутный нефтяной газ, синтез-газ и водород. Отечественные производители полностью закрывают потребности внутреннего рынка в метаноле. До 40% продукта идет на получение формальдегида (компонент синтетических смол, лекарств и красителей).

В России не используют технологию МТО. В 2020–2021 годах Иркутская нефтяная компания рассматривала возможность переработки метана в моноэтиленгликоль (МЭГ), но в итоге от проекта отказались. В Узбекистане к 2025 году построят крупнейший в мире завод по производству полимеров на базе технологии МТО.

В числе производителей метанола в РФ девять компаний. Четыре производителя обеспечивают 80–85% объема выпуска. Это «Метафракс» (основная площадка в Пермском крае), «Щекиноазот» (Тульская область), «Газпром метанол» (Томская область) и «Томет» (Самарская область). Суммарные мощности российских метаноловых заводов оценивают в 4,5 млн тонн в год. У страны пятое–шестое место среди мировых производителей метилового спирта. С 2011 года Россия нарастила объемы выпуска метанола на треть – за счет расширения производства на действующих предприятиях.

По данным аналитического центра ТЭК РЭА Минэнерго России, темпы роста потребления метанола у нас в два раза ниже мировых. В десятые и начале двадцатых годов драйвером развития производства были перспективы расширения экспортных поставок. Зарубежным покупателям отгружают 40–45% метанола, произведенного в РФ.

За последние три–пять лет российские компании заявили более 20 новых метаноловых проектов. По оценкам консалтинговой компании Vostock Capital, их реализация к 2030 году позволит увеличить производство в РФ в пять раз – до 19 млн тонн. Все проекты нацелены на экспорт.

К 2023 году часть проектов осталась на бумаге – по некоторым проработка остановилась до геополитических событий прошлого года, санкции и новые вызовы еще более проредили ряды желающих поучаствовать в развитии производства метанола.

Читайте также: Как СИБУР адаптировался к санкциям

По мнению экспертов, на сегодняшний день наибольшие шансы быть реализованными у следующих проектов:

Необычным выглядит проект компании «РусХим», который предусматривает возведение газохимического комплекса в арктической зоне в Ненецком АО на базе газового месторождения. Метанол планируют получать на месте – из природного газа. Проектная мощность – 1,8 млн тонн метанола в год.

Как и другие сегменты российской нефтегазохимии, производство метанола в 2022-м столкнулось с неожиданными сложностями. Сначала ЕС и США заблокировали доступ к технологиям и оборудованию, а после восьмого пакета санкций в октябре Россия потеряла возможность поставлять метанол в Европу (на ЕС приходилась большая часть экспортных поставок метанола из РФ).

Осенью в медиа появлялась информация, что практически все метаноловые заводы в РФ снизили планы по выпуску и всерьез рассматривают остановку производства. Главная проблема – трудности со сбытом и снижение рентабельности на фоне профицита предложений внутри страны.

Тем не менее, по данным «Коммерсанта», объем экспорта метанола вырос в 2022-м на 14% к 2021-му. Но рост произошел только благодаря двум производителям из девяти – позитивную статистику показали «Метафракс» и «Щекиноазот». Вероятно, эти компании по максимуму использовали возможности поставок в Европу до санкций или смогли быстро переориентировать экспорт в Азию (до 2022-го Россия не поставляла метанол на Восток за исключением Турции).

Эксперты и участники рынка полагают, что 2023-й будет еще более сложным – объем производства по году может упасть на 20%. Оставшиеся амбициозные проекты новых заводов под риском заморозки или переноса на несколько лет.

Читайте также: Судьба больших строек. Запустят ли в России новые заводы по выпуску полимеров?

Чтобы стабилизировать ситуацию и выйти на долгосрочный позитивный тренд, российской метаноловой отрасли нужно решить большие нетривиальные задачи:

Инициатива о расширении использовании метилового спирта в некоторых продуктах автохимии для поддержки производителей метанола выглядит спорной. Мы подробно рассказали о ней и законопроекте об ужесточении контроля за оборотом метанола в этом материале.

Самым читаемым материалом нашего блога стала статья «Они точно справятся? Как санкции влияют на СИБУР и где компания ищет новых партнеров». Публикуем завершающую часть истории об адаптации СИБУРа к новым вызовам. Рассказываем о перестройке экспорта, новых продуктах и инвестпроектах.

Самым читаемым материалом нашего блога стала статья «Они точно справятся? Как санкции влияют на СИБУР и где компания ищет новых партнеров». Публикуем завершающую часть истории об адаптации СИБУРа к новым вызовам. Рассказываем о перестройке экспорта, новых продуктах и инвестпроектах.

В прошлом году СИБУР (производитель этиленгликолей №1 в РФ) потерял возможность получать оборудование и технологии из ЕС и США, ввозить катализаторы и спецкомпоненты. Ключевые экспортные направления, выстраиваемые годами, пришлось сворачивать. Компания столкнулась с сильнейшей турбулентностью – выход из нее потребовал переориентации экспорта и ускоренного развития продуктовой линейки для внутреннего рынка.

Читайте также: Они точно справятся? Как санкции влияют на СИБУР и где компания ищет новых партнеров

В 2021 году доля европейских поставок в выручке компании составляла 20%. СИБУР отправлял в ЕС пластики, каучуки и газы. По данным исполнительного директора компании Сергея Комышана, доля продаж в Европу в 2022-м снизилась до 3–5%.

СИБУРу пришлось выйти из совместных с европейскими партнерами проектов. На начало марта 2023-го известно о следующих решениях:

«Нам удалось нарастить присутствие в ряде нетрадиционных для нас регионов. Основным рынком сбыта выступает Китай, на который приходится до 80% общего объема наших экспортных продаж в Азиатско-Тихоокеанском регионе. При этом мы видим большой потенциал спроса на других рынках Юго-Восточной Азии, где мы активно развиваемся с середины 2021 года. Это такие рынки, как Бангладеш, Вьетнам, Малайзия, Камбоджа, Индонезия, куда уже есть регулярные поставки, пусть еще и в небольших объемах», – сообщил СМИ Сергей Комышан.

Компания перевыполнила планы поставок на азиатские рынки: во втором квартале прошлого года объем вырос на 50% к первому, а во втором полугодии – в 2,5 раза к первым шести месяцам. Впечатляющей динамики удалось добиться за счет продаж синтетических каучуков и полимеров. СИБУР также впервые начал поставлять в Азию полистирол, изобутанол, метилакрилат, поликарбонат.

СИБУР увеличил долю в ввозимых в Турцию полимерах до 20%. Эта страна может стать хабом для российских поставщиков нефтегазохимической продукции на пути к конечным потребителям (в том числе и в Европе).

В компании видят потенциал в расширении присутствия на рынках Африки и Южной Америки. За два года компания поставила туда 100 тыс. тонн полиэтилена и полипропилена, а через несколько лет объем экспорта может вырасти до 600 тыс. тонн.

Средняя Азия остается важным регионом для СИБУРа. Компания намерена наращивать там присутствие в нескольких сегментах, а также участвовать в СП с местными производителями. О новых проектах по выпуску этиленгликолей в Средней Азии мы писали здесь.

СИБУР в Казахстане совместно с местным Фондом национального благосостояния и компанией «КазМунайГаз» создал СП на базе газохимического комплекса по выпуску полипропилена мощностью 500 тыс. тонн в год. СИБУР рассматривает варианты участия и в другом проекте на базе СП – запуске производства полиэтилена мощностью.

Перенаправление экспорта из Европы в Азию повлекло для СИБУРа рост расходов на логистику – с этой проблемой столкнулись все крупные российские компании-экспортеры.

Устойчивость СИБУРа связана с тем, что порядка 2/3 продукции компании остается на внутреннем рынке (этиленгликоли практически полностью продаются в России), конфигурацию спроса на котором компания во многом сама и определяет, пользуясь возможностями ведущего производителя нефтегазохимической продукции.

Геополитические изменения открыли новые возможности для СИБУРа на внутреннем рынке – есть запрос на замещение продукции из недружественных РФ стран. В компании видят перспективы дополнительного спроса на 400 тыс. тонн полимеров в год за счет замены импорта.

По данным Plastinfo.ru, в 2022-м потребление базовых полимеров в РФ сократилось на 1,1% к 2021 году – до 5,3 млн тонн. Совокупный импорт этих материалов сократился на 16,1% и составил 880 тыс. тонн.

Важнейшие проекты СИБУР в сфере импортозамещения:

Гид по российской нефтехимии с перечнем производителей и продукции разместили здесь.

Далеко за рамки импортозамещения выходят проекты СИБУРа в сфере катализаторов и малотоннажной химии. В конце 2022-го на НКНХ выпустили опытно-промышленную партию полиалкиленгликоля, синтетического масла для промоборудования. На этом же заводе испытали российский тетраизобутират циркония – ценный катализатор, который используют в цепочке производства полиэтилена. Подобный катализатор позволит компании не зависеть от внешних факторов в планировании выпуска полиэтилена. Дефицит собственных катализаторов эксперты называли одной из главных проблем отечественного химпрома после введения санкций.

Развитие производства в СИБУРе зависит от импортного (западного) оборудования и комплектующих. Самые проблемные позиции – гиперкомпрессоры, экструдеры, оборудование по производству каучуков. В компании заверяют, что запаслись комплектующими вплоть до середины 2024 года, а планы по закупкам предполагают использование аналогов отечественного производства или из стран Азии.

О том, как СИБУР развивает подходы к организации ремонтов на производстве, рассказали в этом материале.

Важным маркером того, что период турбулентности не принес для бизнеса СИБУРа катастрофических последствий, стало продолжение реализации ключевых инвестпроектов.

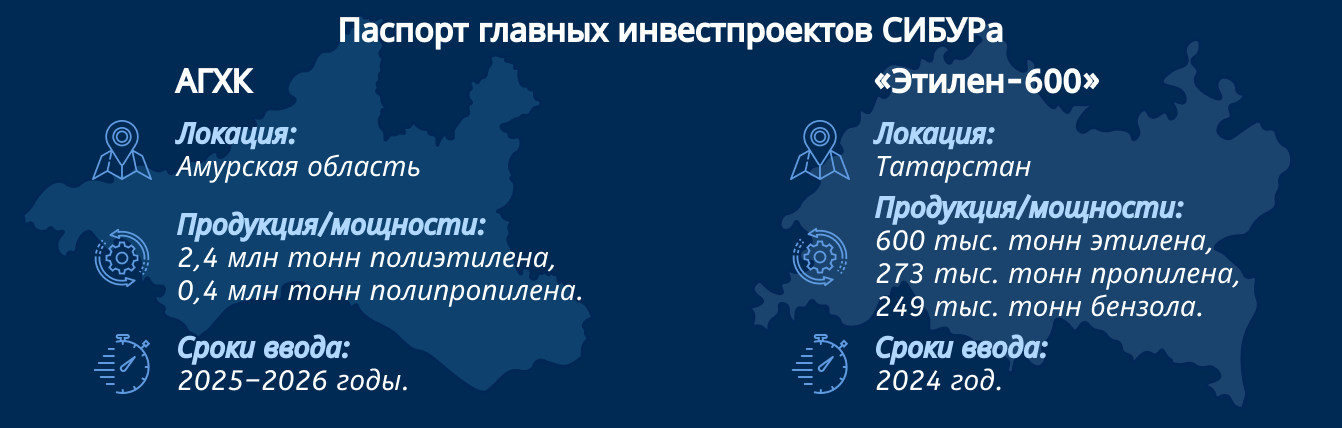

Создание Амурского газохимического комплекса (АГХК) – инвестпроект №1 для компании. АГХК должен перерабатывать около 2 млн тонн этана и 1,5 млн тонн СУГ ежегодно – газы поступят с Амурским газоперерабатывающим заводом (АГПЗ) «Газпрома», первую очередь которого запустили в позапрошлом году. Конечная продукция комплекса полиэтилен и полипропилен.

Весной 2022-го в медиа высказывали предположения, что проект АГХК будет заморожен. Ясность внес сам СИБУР: топ-менеджеры компании сообщили, что сроки завершения строительства комплекса с 2023–2024-го сдвигаются на 2025–2026 годы, но о приостановке проекта речь не идет. Летом на площадку доставили оборудование для монтажа установки пиролиза. В феврале основные работы шли на площадке установки пиролиза.

Другой важнейший проект – комплекс «Этилен-600» на НКНХ. Он достался «в наследство» от прежних собственников завода – холдинга ТАИФ. Комплекс будет перерабатывать нафту и выпускать этилен, пропилен, бутадиен и бензол – это сырье предназначено для НКНХ и соседнего «Казаньоргсинтеза».

Сроки по проекту также сдвинулись – с 2023-го на 2024 год. По данным на декабрь прогресс по проектированию составляет 99%, поставке оборудования и материалов – 96%. Общая готовность «Этилена-600» – 70%.

Этилен с комплекса «Этилена-600» получит и новое производство в структуре НКНХ. В 2024 году на заводе будут выпускать гексен – полупродукт для производства базовых полимеров. Мощность проекта – 50 тыс. тонн гексена в год.

Вместе с тем, в условиях санкций и закрытия рынков, компания вынуждена поставить на паузу проекты, еще не вступившие в фазу проектирования и строительства. Речь идет об СП с китайской Sinopec по выпуску бутадиен-нитрильных каучуков в КНР, а также о новом производстве специальных пластификаторов на базе завода «СИБУР-Химпром» (Пермь).

Читайте также: Меняться, чтобы не менять климат. Что в 2022-м сделал СИБУР, чтобы стать экологичнее?

Появление крупных партий из Ирана стало событием на рынке этиленгликолей в 2022 году. Сложился пул трейдеров, предлагающих исключительно МЭГ из Ирана, старые участники рынка также частично пополняют запасы иранским продуктом. Мы изучили природу феномена МЭГ из Ирана в ракурсе развития нефтехимии в этой стране. Делимся главным. Это только начало? У иранских поставок этиленгликолей несложная логистика […]

Появление крупных партий из Ирана стало событием на рынке этиленгликолей в 2022 году. Сложился пул трейдеров, предлагающих исключительно МЭГ из Ирана, старые участники рынка также частично пополняют запасы иранским продуктом. Мы изучили природу феномена МЭГ из Ирана в ракурсе развития нефтехимии в этой стране. Делимся главным.

У иранских поставок этиленгликолей несложная логистика – наливные грузы отправляют судами по Каспию в Астрахань или Махачкалу, есть возможность привозить и по железной дороге.

Объемы привезенного в 2022-м иранского МЭГ сложно подсчитать. Но речь точно идет о десятках тысяч тонн при внутрироссийских мощностях в объеме порядка 400 тыс. тонн продукта. Именно Иран стал импортером МЭГ №1 в условиях, когда аналоги из Европы оказались недоступны с весны (на рынке были небольшие партии этиленгликолей из Германии и Бельгии).

Главная претензия к иранским этиленгликолям – качество. Частой рекламацией стали посторонние запахи (вещество не должен пахнуть), что указывает на нарушение условий хранения и транспортировки.

В первом полугодии МЭГ из Исламской Республики продавали с дисконтом до 15% к российскому продукту, затем цены в целом сравнялись. Опция покупки иранского МЭГ стала не главным, но существенным фактором, повлиявшим на то, что 2022-й был для рынка гликолей временем низких цен: в декабре тонна МЭГ в рознице стоила 68–72 тыс. рублей, тогда как годом ранее цена была на 40% выше.

Прогноз стоимости МЭГ на первый квартал 2023-го мы дали в этом материале. Об отечественных производителях этиленгликолей читайте здесь.

Все говорит о том, что иранский МЭГ останется на нашем рынке и в 2023 году. Этому объективно способствует переориентация России на азиатские страны в качестве основных торговых партнеров – и в этом развороте на Восток Иран по своему значению уступает, пожалуй, только Китаю и Индии. Товарооборот между Россией и Ираном в прошлом году вырос на 15%, до 4,6 млрд долларов, а в этом году рекорд должен быть побит.

Иран может увеличить поставки МЭГ – в стране динамично развивается нефтехимия и растет производство продуктов переработки этилена. Иранцы готовы наращивать экспорт химпродукции по всем направлениям.

Для Ирана развитие нефтехимии – это возможность противостоять санкциям Запада, которые действуют уже более 40 лет. К концу 90-х страна с большими трудностями создала индустрию нефтепереработки, в целом удовлетворила внутренний спрос и начала торговать нефтепродуктами – в основном с соседями и Китаем. Уже в этом веке Иран сфокусировался на развитии переделов углеводородного сырья, выпуске полимеров и других химпродуктов.

Иранцам удалось преодолеть зависимость от экспорта нефти в то время как нефтяное эмбарго было основным компонентом санкционного давления. Если в 70-е годы Иран отправлял на экспорт 5 млн баррелей в сутки, то в 2021-м объемы поставок во вне были уже 1,5 млн баррелей. По данным российского фонда «Институт энергетики и финансов», производство нефтехимической продукции в стране с 2007-го по 2022-й выросло вчетверо, на экспорт нефтехимии приходится до 40% выручки несырьевого экспорта. Успехи Исламской Республики в нефтехимии тем более впечатляют, что они достигнуты в условиях санкций против госкомпаний и ограничений на доступ к западным технологиям.

Факторы развития нефтехимии в Иране:

Дешевое сырье. Природный газ добывают на сверхгигантском месторождении Южный Парс в Персидском заливе. На юге страны построили газоперерабатывающие (фракционируют природный газ) и газохимические заводы (перерабатывают этан и сжиженные углеводородные газы в этилен). Этиленопровод протяженностью 1,2 тыс. километров идет на запад страны, доставляя сырье в старые центры нефтехимии Абадан и Тебриз с ответвлениями к новым промплощадкам.

Привлечение инвестиций. В нулевые и десятые годы Иран приватизировал десятки нефтеперерабатывающих и нефтехимических предприятий. Это позволило привлечь в отрасль средства частных инвесторов. Для реализации новых проектов создают консорциумы банков, инжиниринговых компаний и квазигосударственных структур (например, Пенсионный фонд работников нефтяной отрасли выступает акционером нескольких проектов).

Сотрудничество с Китаем. Иранская нефтехимия заинтересована в технологиях и финансировании. Главным зарубежным партнером стал Китай. Бизнес из Поднебесной выступает инвестором и подрядчиком создания предприятий, беря на себя строительство, предоставление технологий и поставку оборудования. В 2021-2022 годах китайцы выступили участниками большинства из полутора десятков новых иранских проектов. Часто проекты с участием КНР ориентированы на экспорт именно в Китай.

Более половины нефтехимической продукции Ирана идет на экспорт. Страна поставляет за рубеж метанол, пропилен, этилен, параксилол, этиленгликоли, поливинилхлорид, полиэтилен, полипропилен, полистирол, поликарбонат, полиэтилентерефталат.

У Ирана амбициозные планы на нефтехимию. Стратегия развития включает 47 проектов, которые должны обеспечить рост годовых объемов продукции до 135 млн тонн к 2025 году (+35% к 2022-му). А к 2030 году иранское руководство рассчитывает выйти на 200 млн тонн нефтехимической продукции с долей экспорта до 80%.

Тем не менее санкции негативно влияют на иранскую нефтехимию: доступ на рынки США, ЕС и Японии закрыт, сотрудничество с Ираном может привести к неприятностям для покупателей из третьих стран. Поэтому местные экспортеры вынуждены предлагать продукцию со значительным дисконтом. Кроме того, без трансфера технологий с Запада Ирану сложно запустить развитие смежных с нефтехимией отраслей – например, производства медицинских изделий или фармацевтики.

В Иране производят и экспортируют всю линейку основных этиленгликолевых продуктов – моноэтиленгликоль (МЭГ), диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ).

Точно определить объем производства этиленгликолей в Иране сложно – это достаточно закрытая страна, информация на сайтах предприятий и других участников рынка обновляется нерегулярно. По данным экспортной компании Tejaras Co, в 2018 году местные производители могли выпускать 1,4 млн тонн продукта, в планах правительства к середине 2020-х было увеличение мощностей до 3,4 миллионов тонн. Предполагается, что 2,5 млн тонн пойдут на экспорт – не менее 1,5 млн тонн в Китай. По состоянию на конец прошлого десятилетия, Иран занимал 7-9% в объеме ввозимого в КНР МЭГ. Другими важными направлениями поставок этиленгликолей являются Пакистан, Турция и Индия.

Читайте также: Чего ожидать от Китая? Рынок МЭГ КНР возвращается в нормальный режим после локдауна

Производители этиленгликолей в Иране:

Morvarid Petrochemical. Завод этой компании в городе Ассалуйе на юго-западе страны пущен в работу в 2016 году. Рассчитан на годовой выпуск 500 тыс. тонн МЭГ, 50 тыс. тонн ДЭГ и 3 тыс. тонн ТЭГ. Завод перерабатывает этан в этилен: 340 тыс. тонн этилена идет на производство этиленгликолей, еще 160 тыс. тонн отправляется на экспорт.

Farsa Chimie. Этот завод также находится в Ассалуйе. Его ввели в строй в 2007 году. Годовые мощности обеспечивают выпуск 400 тыс. тонн МЭГ, 40 тыс. тонн ДЭГ и 4 тыс. тонн ТЭГ. 95% продукции уходит на экспорт.

Maroun Petrochemical. Предприятие находится в Махшехре на западе Ирана, его запустили в 2007 году. Производят МЭГ, ДЭГ, ТЭГ и полиэтиленгликоль (ПЭГ). Мощности по этиленгликолям – 443 тыс. тонн. На заводе перерабатывают этан в этилен. Годовой объем по этилену – 1,1 млн тонн. Maroun Petrochemical также выпускает пропилен, полипропилен и полиэтилен.

Этиленгликоли производит и Shazand Petrochemical Company, которая управляет несколькими заводами, однако объемы производства не раскрываются.

В 2021 году корпорация Persian Gulf Petrochemical Industries приступила к строительству одного из самых крупных нефтехимических комплексов в Иране. Предприятие в Махшехре после запуска в 2025 году сможет выпускать 6 млн тонн продукции. Производство будет включать олефиновую установку для получения этилена и пропилена, пять установок полимеризации, блок бутадиена и блок МЭГ (мощность не известна).

Этиленгликоли в числе другой нефтехимической продукции – в числе доступных к покупке позиций на Тегеранской товарной бирже. Это способствует развитию торговли (в том числе экспортной) МЭГ, ДЭГ и ТЭГ, обеспечивает доступ к нужным объемам продукта вне зависимости от ценовой политики производителей.

Читайте также: Ставка на этиленгликоли. Как делает бизнес производитель МЭГ №2 в мире?