Аудит новой технологии: пропиленгликоль из биоглицерина, как отхода производства биодизеля

В Европе последние 15 лет активно развивался выпуск биодизеля, который производители законодательно обязаны добавлять в традиционное углеводородное топливо. Побочный продукт его производства – биоглицерин, из него довольно легко получить биопропиленгликоль. Но, несмотря на простоту процесса, этот метод не прижился из-за нестабильности объемов исходного сырья и высокой цены конечного продукта.

Декарбонизация в обязательном порядке

Зачастую результатом процессов производства в химической отрасли помимо желаемого продукта становятся побочные вещества. Они также находят свое применение в промышленности. Примером таких процессов является использование сопродуктов моноэтиленгликоля – диэтиленголя и триэтиленгликоля во многих отраслях экономики, а также использование глицерина, как побочного продукта биодизеля, для его переработки в биопропиленгликоль.

Бум производства дизельного топлива из растительного сырья на Западе пришелся на прошлое десятилетие. Как отмечает основатель Engineering & Consulting PFA Alexander Gadetskiy Александр Гадецкий, в Европе добавлять биодизель в традиционные нефтепродукты начали с 2007 года, хотя изначально это была рекомендация правительства. В первое время речь шла об 1% от объема топлива в рекомендательном порядке. Но затем начался процесс введения обязательных норм в этой области.

С 2009 года, когда были введены стандарты Евро-5, уже в законодательном порядке доля биодизеля в углеводородном топливе была повышена до 3%, с 2009 года – до 9%, а затем была доведена до 11%.

При этом полная замена традиционного топлива на полученное из растительного сырья в Европе и США запрещена, так как это требует переоборудования двигателя автомобиля. Подобное ужесточение законодательства стимулировало резкое повышение количества установок по производству биотоплива. На данный момент это количество составляет более 80 штук установок. Аналогичный процесс шел в Китае и США.

За счет этого существенно выросло глобальное производство биоглицерина, конечное содержание которого в зависимости от технологии может составлять от 5 до 15%. Но, отмечает эксперт, в большинстве стран стараются минимизировать выход этого продукта, так как он примерно на треть дороже синтетического. Основной сферой его применения является косметическая отрасль – в косметику разрешается добавлять только био-глицерин. При этом его производство в мире незначительно на фоне общего объема выпуска пропиленгликоля (около 2,7 млн. тонн, крупнейшими производителями являются Китай, США и Германия).

Ненужный ресурс

Как отмечали ученые Российского химико-технологического университета им. Менделеева, стремительный рост производства биодизеля привел к перенасыщению на рынке сырого глицерина, содержащего примеси.

Из-за трудностей, связанных с очисткой сырого глицерина, цена на этот продукт на порядок ниже, чем на дистиллированный. По мнению ученых, необходимо развивать и внедрять в промышленность производство, способное снизить зависимость основного органического и нефтехимического синтеза от использования невозобновляемых источников сырья и позволяющее в полной мере использовать био-ресурсы. Таким процессом может стать производство пропиленгликоля из биоглицерина.

Традиционный пропиленгликоль из углеводородного сырья и его аналог на растительной основе активно применяются в качестве стабилизаторов в фармацевтике и пищевой промышленности, а также эмульгаторов в косметической сфере. Помимо этого пропиленгликоль может использоваться как теплоноситель в производстве антифризов и других охлаждающих жидкостей, и в качестве базы для противообледенительных жидкостей в авиационной отрасли.

Способы производства пропиленгликоля из биомассы были открыты почти 100 лет назад, но тогда процесс конверсии был неэффективным, а выход конечного продукта – непредсказуемым. О варианте утилизации побочного продукта биодизеля в новый востребованный товар задумывались сразу несколько крупнейших игроков мирового нефтехимического рынка. Так, Dow Chemical еще в 2007 году планировали производство пропиленгликоля мощностью 150 тыс. тонн в год. Hunstman и Cargill рассматривали использование этой технологии для строительства завода на 100 тыс. тонн в год. Но эти проекты так и не были реализованы.

В то же время в США десять лет назад ученые из Тихоокеанской Северо-Западной национальной лаборатории (PNNL) смогли идентифицировать катализатор, который эффективно преобразует возобновляемые спирты, в том числе сорбит (сахарный спирт, полученный из кукурузы) и глицерин в пропиленгликоль. Разработкой воспользовалась компания компания Archer Daniels Midlands (ADM), которая в 2011 году начала строительство коммерческого производства этого продукта на базе биоглицерина в штате Иллинойс. Мощность производства составила 100 тыс. тонн.

Почти одновременно в Европе в 2012 году завод по выпуску биопропиленгликоля из глицерина в Бельгии запустила немецкая BASF в партнерстве с другим нефтехимическим концерном Oleon. Это был первый реализованный опыт. Германская компания стала не только лицензиаром нового производства, но и поставщиком необходимых катализаторов на новый завод. Используемый в Эртвельде метод требует меньшего количества стадий, чем традиционный гидролиз, что повышает эффективность производства нового биопродукта – компании называли это дополнительным преимуществом.

Будущее за биопродуктами

Несмотря на озвученные преимущества, эти заводы пока так и остались единственными в мире производителями био-пропиленгликоля. Рынок биоглицерина неустойчив. Именно поэтому (согласно оценке «Макстон Инжиниринг») достаточно простая схема прямого синтеза пропиленгликоля из глицерина является малоприменяемой, в конечном итоге это отход от производства биодизеля, количество которого стараются минимизировать. При этом в перспективе производство в Европе биодизеля, по мнению экспертов, будет снижаться на фоне активного процесса отказа от углеводородного сырья и переход от традиционных двигателей внутреннего сгорания к электромоторам и водородному топливу.

В России использование этой технологии также рассматривается более 10 лет. В 2009 году ученые Российского химико-технологического университета им. Менделеева предложили метод получения пропиленгликоля, состоящий из двух стадий: дегидратации глицерина для получения ацетола и последующего гидрирования в пропиленгликоль при использовании медно-хромовых каталитических систем.

В 2017 году процесс был изучен несколькими ведущими российскими ВУЗами как одностадийный через гидрогенолиз глицерина до пропиленгликоля с разработкой собственного катализатора. Но вопрос строительства завода упирался в отрицательную экономику производства на фоне высокой себестоимости конечной продукции и отсутствия сырьевой базы.

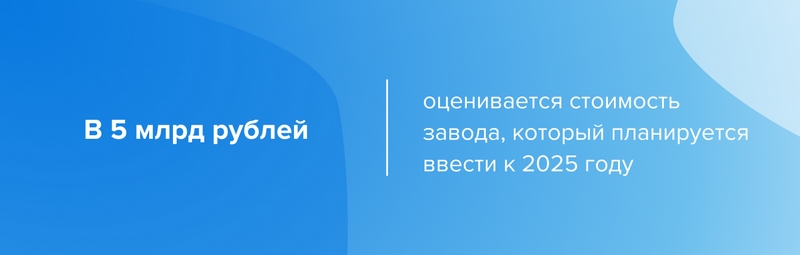

При этом в прошлом году о строительстве производства биопропиленгликоля заявила группа «Метафракс». Но компания намерена делать исходное сырье – глицерин напрямую из биосырья.

В компании уверяют, что, несмотря на западные санкции, она не отказывается от своих планов по запуску производства. Объем конечной продукции может достигнуть 30 тыс. тонн в год. Ранее предполагалось, что комплекс будет проектироваться с использованием уникальной технологии и проприетарного медного катализатора гидрогенизации для синтеза БИО-МПГ из глицерина, разработанной BASF SE (Германия), но теперь вопрос поставщика скорее всего придется пересмотреть.

Вне зависимости от того, будет реализован этот проект или в дальнейшем применяться технология глицерин-в-пропиленгликоль, очевидно, что эпоха биопродуктов, которые должны будут заменить традиционные, только начинается, поскольку ученые и промышленность работают вместе, чтобы использовать побочные продукты процесса переработки биотоплива для производства ценных химических продуктов. По оценкам Министерства сельского хозяйства США, в настоящее время существует около 40 000 продуктов на биологической основе, которые включают как сельскохозяйственную, так и лесную биомассу. Там уверены, что в перспективе их количество будет только расти.