Под ударом оказались инвестпроекты, Запад забанил покупку и сервис оборудования, торгово-логистические цепочки разорваны.

Обновлено 12 октября 2022 года.

Под вопросом оказались сроки инвестпроектов, Запад забанил покупку оборудования и разрушил логистические цепочки. Как холдинг адаптируется к новым условиям, что будет с производством гликолей и чем интересны азиатские партнеры?

Многочисленные санкции, введенные ЕС, США и их союзниками в отношении РФ в 2022 году, не могли не затронуть СИБУР.

СИБУР и его «дочки» не фигурируют в санкционных списках, однако всеобъемлющая система жестких ограничений прямо влияет на ведущий нефтегазохимический холдинг РФ, ставя перед ним новые вызовы, заставляя менять планы и перестраивать бизнес.

Около 700 европейских компаний отказались от сотрудничества в СИБУРом в 2022-м. Бывшие партнеры поставляли катализаторы, спецхимию, запчасти, лицензии и технологии.

Читайте также: Как диджитализация стала конкурентным преимуществом главного производителя МЭГ в РФ

Информация о том, что санкции негативно повлияют на крупнейшие инвестпроекты компании, появилась уже в марте. Дальневосточный мегапроект СИБУРа — Амурский газохимический комплекс (ГХК) мощностью 2,7 млн тонн полимеров — планировали запустить в 2024 году. Эксперты предположили, что проект встанет из-за недоступности импортного оборудования. Также были сообщения, что китайская корпорация Sinopec, партнер СИБУРа по проекту ГХК, приостановил инвестиции в РФ из-за риска попасть под санкции.

Новая бизнес-реальность могла повлиять и на завершение проекта «Этилен-600» на площадке «Нижнекамснефтехима». Генпартнером проекта выступала Linde AG: немцы отвечали за проектирование, поставку оборудования и запуск первой очереди завода, рассчитанного на годовой выпуск 600 000 тонн этилена и 272 000 тонн пропилена.

Запрет на ремонт и обслуживание оборудования несли риски для работы новейшего предприятия СИБУРа «Запсибнефтехим» из Тобольска, где выпускают полиэтилен, полипропилен, мономеры. На производстве там используют установки, работающие на основе технологий американских и британских компаний.

Производство гликолей также могло испытать эффект санкционного давления из-за дефицита катализаторов для окиси этилена (основа гликолей). Но в целом гликолевый сектор СИБУРа защищен тем, что работает на собственном сырье, а все технологические переделы происходят в единой производственной цепочке.

Торговые и логистические ограничения сказываются на экспорте: в СИБУРе признали сокращение отгрузок продукции «Нижнекамскнефтехим» для Европы. В общей доле экспорта синтетических каучуков завода из Татарстана на страны ЕС приходилось до 40 %.

Еще одно следствие санкций — отзыв кредитных рейтингов СИБУРа международными агентствами. Однако это не имеет большого влияния на бизнес: в условиях санкций доступ к западному финансированию и без того отрезан, внешние рейтинги уже не имеют значения для определения надежности заемщика внутри страны.

Вопреки пессимистическим прогнозам, СИБУР уже к лету смог адаптироваться к новым условиям — санкционное давление не стало фатальным для бизнеса компании.

На внутреннем рынке СИБУР стал бенефициаром ухода западных компаний. Компания смогла оперативно предложить российским заказчикам импортозамещающие альтернативы упаковки медицинских растворов, упаковки снеков и молочной продукции.

Генеральный директор СИБУРа Михаил Карисалов в сентябре сообщил, что все площадки компании загружены заказами, а по итогам года бизнес сгенерирует прибыль.

Сейчас особый интерес для СИБУРа представляют проекты с партнерами из соседних государств, не вовлеченных в санкции против РФ. Холдингу нужны новые рынки сбыта и доступ к недорогому сырью.

В прошлом году СИБУР вошел в совместный с казахстанскими компаниями «Самрук-Казына» и «КазМунайГаз» проект по созданию нефтегазохимического комплекса в городе Атырау. В 2022-м ценность участия в проекте возросла.

Создание производства полипропилена в Атырау в основном завершено. Предприятие будет выпускать до 500 000 тонн продукта в год, перерабатывая местный пропан. На очереди возведение площадок для выпуска полиэтилена (1,25 миллиона тонн в год), терефталевой кислоты (ТФК) и полиэтилентерефталата (ПЭТ) на 1 миллион тонн в год.

Продукция новых заводов предназначена для Китая и Турции, однако доступ к дополнительным объемам ТФК важен и для российского холдинга. Главный производитель продукта в РФ — завод СИБУРа «Полиэф» из Башкортостана. Его мощность — всего 350 000 тонн кислоты в год. ТФК, наряду с моноэтиленгликолем (МЭГ), — ключевой компонент для получения ПЭТ, из которого делают пластиковую тару.

О развитии нефтегазохимической промышленности в Казахстане и Средней Азии читайте в нашем специальном материале. Об особенностях российского рынка ТФК рассказали в этой статье.

Развитие проекта в Казахстане может стать драйвером производства ПЭТ в России в рамках производственных цепочек СИБУР, а также стимулировать выпуск МЭГ.

Национальная компания Казахстана «КазМунайГаз» заявила, что учитывает возможные санкционные риски при работе с компаниями из России. В СИБУРе сообщали, что по состоянию на третий квартал 2022-го, компания продолжает работу по нефтехимическим проектам в Казахстане без каких-либо ограничений.

Другое интересное направление — Иран. Страна, много лет находящаяся под жесткими санкциями Запада, заинтересована в торговых партнерах и инвесторах.

В апреле глава иранской National Petrochemical Company (NPC) предложил российским профильным игрокам нарастить инвестиции в местную нефтепереработку. В обмен на деньги и технологии Иран готов предоставить бизнесу РФ льготы и доступ к портам для вывоза продукции.

По мнению директора ГК «РусИранЭкспо» Александра Шарова, Иран может быть интересен и в качестве рынка сбыта продуктов базовой нефтехимии. В этой стране, например, не производят фенол и ацетон. Их везут танкерами из Восточной Азии, тогда как в РФ есть перепроизводство этих продуктов и удобный маршрут поставок — по Каспийскому морю.

Читайте также: На российском рынке антифризов перераспределяется спрос в 2022 году

«Еще один перспективный экспортный товар — бутилакрилат, акрилонитрил и прочие акриловые соединения, которые Иран также импортирует. Также нужны синтетические масла, своих производств в стране нет. У нас есть целый список химии, который Иран импортирует со всего мира, но только не из России», — говорит эксперт.

В сентябре СМИ сообщили, что NPC подписала соглашения с российскими нефтехимическими компаниями, в том числе с СИБУРом, о предоставлении им катализаторов и лицензий на использование.

Иран превосходит РФ по объемам производства этилена — базового вещества, на основе которого строят полимерные цепочки в производстве готовых продуктов нефтегазохимии. В этом году МЭГ из Ирана в больших объемах появился на российском рынке, и в этой сфере иранские производители выступают уже в качестве конкурентов СИБУРа.

О рынке МЭГ в РФ и значении МЭГ из Ирана читайте здесь.

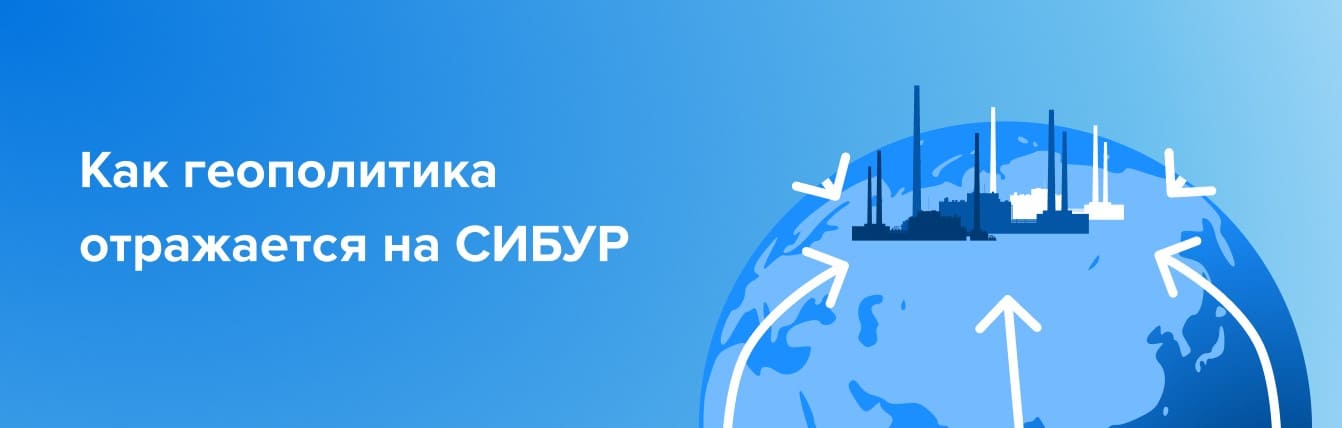

Холдинг одним из первых в РФ внедрил производственную систему (ПС) и получил многомиллиардную экономию. Сейчас корпоративная ПС помогает СИБУРу интегрировать новые активы и развивать диджитал.

Холдинг одним из первых в РФ внедрил производственную систему (ПС) и получил многомиллиардную экономию. Сейчас корпоративная ПС помогает СИБУРу интегрировать новые активы и развивать диджитал.

Сходные производственные линии при прочих равных за одно и то же время могут дать кардинально разный результат по выпуску продукции. Те, кто производят больше, достигают этого благодаря более рациональным действия и и меньшим тратам ресурсов на стандартные операции. В масштабах предприятия такой подход способен вывести бизнес на новый уровень. Систему принципов и инструментов, позволяющую с максимальной эффективностью использовать ресурсы и улучшать показатели работы, называют производственной системой (ПС).

В основе ПС СИБУРа — философия бережливого производства (Lean), созданная в середине XX века компанией Toyota. Японцы добились невиданного прогресса в организации производства и снижении затрат — их принципы ПС возведены в канон классики. Наработками Toyota пользуются тысячи бизнесов во всем мире.

Работа по настройке ПС на предприятиях СИБУРа стартовала в 2010 году. Цели внедрения ПС СИБУРа:

На этапе внедрения практик ПС руководство СИБУРа стремилось добиваться быстрых результатов, чтобы персонал мог убедиться — изменения не только возможны, но и полезны.

«На одном из производств в Тольятти начали внедрение ПС со сбора обратной связи о проблемах, которые беспокоят сотрудников. Через несколько месяцев большинство вопросов было решено малыми силами, что сделало «агентами перемен» практически всех, работающих на этом «пилоте», — рассказал директор по экономике и управлению эффективностью компании Денис Самохвалов.

После начала внедрения ПС на пилотные участки стали привозить сотрудников других предприятий компании — они обучались и уезжали с пониманием того, как менять процессы и для чего это нужно. Так в СИБУРе запустили процесс непрерывных улучшений.

Большинство компаний реального сектора экономики РФ используют собственные ПС. Пик внедрения ПС пришелся на 2012–2017 годы. В числе бизнесов с наиболее продвинутыми корпоративными ПС помимо СИБУРа обычно называют Росатом, НЛМК, ОМК.

Настоящими евангелистами ПС стали руководители СИБУРа. Единому стандарту обучили всех начальников — от топ-менеджеров до мастеров на заводах. Они получили одинаковое представление о рабочих процессах и том, как действовать в тех или иных ситуациях. В компании действует набор обязательных для руководителей практик.

Практики руководителей СИБУР в рамках ПС:

«Я вынес одно правило из ПСС [производственной системы СИБУРа], которое преследую при участии в линейном обходе: Каждый обход ты должен найти минимум одну проблему, которую ты можешь решить, и найти минимум одну возможность, которую ты можешь распространить на других цехах или предприятиях», — рассказал корпоративным СМИ СИБУРа член правления компании и генеральный директор завода «Нижнекамскнефтехим» Игорь Климов.

В арсенале ПС СИБУРа десятки инструментов. В числе наиболее востребованных «Карта потока создания ценности». С его помощью процессы «разворачивают» от конца к началу с тем, чтобы оценить, что полезного он приносит клиенту — внутри процесса фиксируют потери и поле для улучшений. Инструмент «Стандартные операционные процедуры» прост и эффективен — по сути это изложение сложных инструкций в наглядном формате на листе А4.

Инструмент ПС «Улучшение малыми шагами» (УМШ) — способ получать от сотрудников массив идей по совершенствованию процессов. Есть важное условия: реализация предложения не должна стоить дорого (например, не более 50 тыс. рублей). После одобрения идеи внутренними экспертами и коллегами инициатора ее реализуют. Благодаря УМШ за десятилетие в компании воплотили в жизнь сотни тысяч полезных инициатив.

Читайте также: Они точно справятся? Как санкции работают против СИБУРа и зачем компании новые зарубежные партнеры

Основной пилотной площадкой для апробирования практик ПС в СИБУРе стал завод «Томскнефтехим». Далее опыт томичей тиражировали на другие предприятия — к 2016 году все площадки были в орбите ПС.

В СИБУРе изначально не формулировали экономические эффекты от внедрения ПС. Однако полезные идеи рабочих, оптимизация процессов и сокращение потерь дали весомый результат, который в компании оценивают в 10 % EBITDA (прибыль до вычета расходов по выплате процентов, налогов, износа и начисленной амортизации).

ПС помогла СИБУРу повысить производительность труда. Например, в рейтинге «Химическая промышленность. Лидеры по производительности труда» за 2020 год от портала «Управление производством» на первом месте завод СИБУРа «ЗапСибНефтехим», а на втором — СИБУР в целом. Результаты лидеров: 25,89 млн рублей и 22,21 млн рублей на человека в год. В рейтинге есть результаты 50 химических предприятий РФ.

Сейчас ПС СИБУРа продолжает развиваться под влиянием диджитализации, часть инструментов перешла в цифровой формат, появились новые. В числе последних: визуальное отображение технологических режимов (дашборды); автопилоты, которые предсказывают поломки и управляют процессами в автоматическом режиме; мобильные приложения для обходов; видеоаналитика для выявления брака. Фактически ПС создала основу для цифровой трансформации СИБУРа. Подробнее о том, как СИБУР становится одним из самых технологически продвинутых бизнесов в стране, читайте в нашей статье.

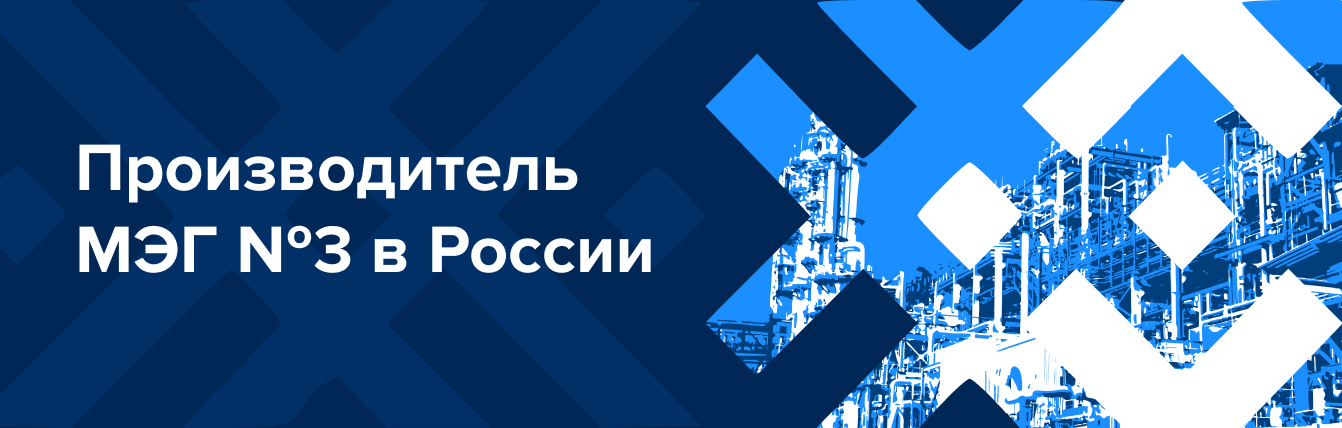

Ключевую роль ПС играет и в интеграции «Нижнекамскнефтехима» (производитель моноэтиленгликоля №2 в РФ) и «Казаньоргсинтеза» (производитель моноэтиленгликоля №3 в РФ) — эти предприятия из Татарстана в 2021-м стали частью СИБУРА. ПС по-прежнему работает на создание единой компании в разных географиях, продвижение корпоративной культуры, лучших практик и методов управления процессами

Читайте также: Как «Казаньоргсинтезу» помогает «СИБУРизация»?

«СИБУР непрерывно менялся… менялось мышление сотрудников — в рамках проекта ПС мы учили людей не молчать, рассказывать о проблемах, быть проактивными — предлагать улучшения и постоянно развиваться. Поначалу шло с трудом, но сейчас уже и не понимаем, как по-другому. Сейчас такая же задача стоит перед нами в Татарстане. Понимаем, что сотрудникам сложно враз поменять поведенческие привычки: кажется, что за ошибки будут наказывать, а к нашим намерениям до сих пор остается нотка недоверия. Уверен, что в самое ближайшее время это пройдет, потому что мы на деле показываем, что мы вместе создаем, работаем во благо предприятия, развиваемся, а не разрушаем», — объясняет гендиректор «Нижнекамскнефтехима» Игорь Климов, который ранее отвечал за внедрение ПС во всей компании.

Читайте также: Новая жизнь «Нижнекамскнефтехима» — как сила СИБУРа помогает второму производителю МЭГ в РФ держать удар

Многопрофильный химзавод из столицы Татарстана получил мощный импульс для развития за счет присоединения к СИБУРу. У ведущего нефтегазохимического холдинга страны есть несколько вариантов решения давней проблемы химзавода с сырьем и неполной загрузкой.

Многопрофильный химзавод из столицы Татарстана получил мощный импульс для развития за счет присоединения к СИБУРу. У ведущего нефтегазохимического холдинга страны есть несколько вариантов решения давней проблемы химзавода с сырьем и неполной загрузкой.

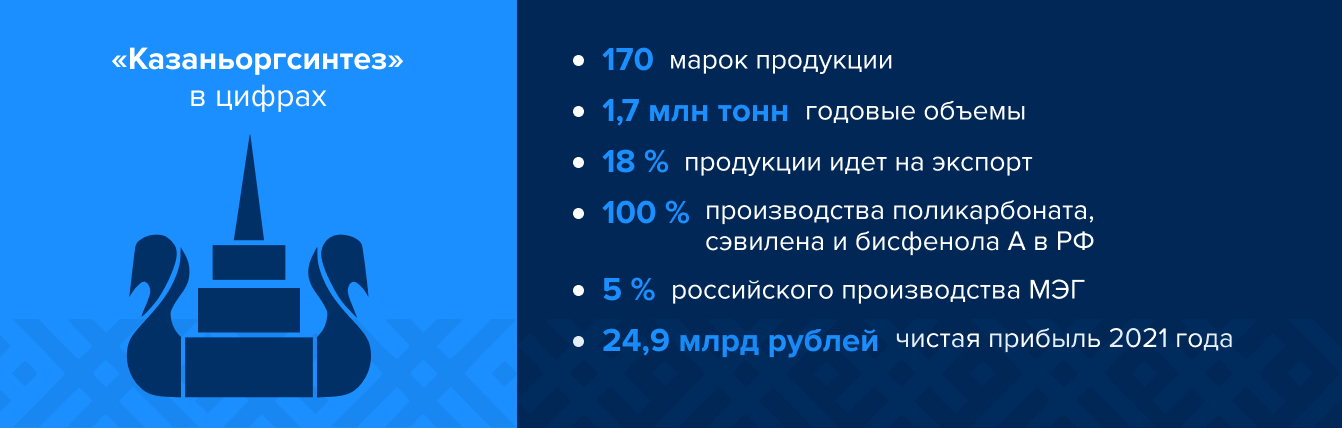

«Казаньоргсинтез» (КОС) стал частью СИБУРа в 2021 году в рамках покупки холдингом активов группы ТАИФ. В лице предприятия СИБУР приобрел одного из крупнейших производителей полимеров в РФ. Численность персонала КОС превышает 8,6 тыс. человек. Ассортимент включает 170 позиций — покупатели есть на внутреннем рынке и почти в 40 странах мира. Завод способен выпускать 1,7 млн тонн продукции в год.

По данным отчетов, порядка 90 % выручки КОСу обеспечивают три продукта:

КОС — единственное российское предприятие, где выпускают поликарбонат и бисфенол А (вещество, выступающее отвердителем пластмасс и компонентом для изготовления эпоксидных смол).

Основная производственная единица КОС — завод. Соответственно, в структуре есть заводы полиэтилена низкого давления, полиэтилена высокого давления, поликарбонатов, бисфенола А, этилена и т.д.

КОС входит в большую тройку отечественных производителей моноэтиленгликоля (МЭГ). Предприятие не может конкурировать в объемах с коллегами по СИБУРу — заводами «СИБУР-Нефтехим» и «Нижнекамскнефтехим» (НКНХ). Казанская площадка в год дает примерно 5 % произведенного в стране МЭГ (≈ 20 тыс. тонн).

У КОС самое молодое производство МЭГ в России: первый этиленгликоль выпустили в 2008 году. Тогда на предприятии запустили завод поликарбонатов, работающий по бесфосгенному методу японской корпорации Asahi Kasei Chemicals. Сырьем выступают окись этилена, углекислый газ, бисфенол А. Собственно МЭГ получают как побочный продукт ключевого химико-технологического процесса — синтеза диметилкарбоната из этиленкарбоната и метанола.

Несмотря на скромные объемы выпуска МЭГ, те самые 5 % КОС становятся значимым фактором для розничного рынка в период дефицита продукта при растущем сезонном спросе.

У поликарбонатов повышенная термостойкость и ударопрочность. Их применяют в автомобилестроении, электронной промышленности и медицинской технике, строительстве. За время с ввода завода поликарбонатов КОС увеличил его мощность с 65 тыс. до 100 тыс. тонн.

У КОС есть особенность с жирным знаком «минус». Дефицит сырья сдерживает развитие производства маржинальных продуктов и делает предприятие чрезвычайно зависимым от внешних поставок.

Завод этилена КОС хронически недозагружен этаном — наименее затратным в переработке сырьем для получения этилена. Эксперты говорят о годовом дефиците 280 тыс. тонн этана. Проблему решают покупкой сжиженного углеводородного газа (СУГ), теряя в эффективности: для производства тонны этилена необходимо 1,25 тонны этана или 2 тонны СУГ.

Мощности двух поставляющих этан заводов ограничены, а пропускная способность действующего этанопровода, по которому на КОС идет сырье, не позволяет наращивать закупки востребованного газа. Готовый этилен также закупают на НКНХ. Но возможности нижнекамского предприятия лимитированы — считается, что НКНХ не может поставлять соседям более 100–110 тыс. тонн этилена в течение года.

Читайте также: Новая жизнь «Нижнекамскнефтехима» — как сила СИБУРа помогает второму производителю МЭГ в РФ держать удар

Из-за сырьевой проблемы завод этилена КОС неоднократно останавливал работу. Недозагрузку мощностей предприятия из-за нехватки этана и этилена оценивают в 5–10 %.

С сырьевой проблемой КОС ничего не смогли поделать предыдущие собственники из ТАИФ. Ее решение станет непростой задачей и для СИБУРа.

Оперативным решением стала запитка завода СУГом для производства этилена — сырье поставляют с других заводов СИБУРа. На предприятии сообщали, что в 2021-м получили на треть больше СУГ, чем планировали. Однако пиролиз привозного СУГ — временная мера, приемлемая в периоды высоких цен на пластики, а при другой рыночной ситуации «разгоняющая» себестоимость продукции.

СИБУР выражал готовность поучаствовать в проекте расширения пропускной способности действующего этанопровода, однако поставщики не планируют наращивать производство этана.

Настоящим «спасением» КОС может стать завершение НКНХ проекта «Этилен-600». СИБУР, приобретая предприятия в Татарстане, обязался довести до конца уже стартовавшие там инвестпроекты. Несмотря на санкции и новые вызовы, работы на площадке продолжаются. Большая часть нового этилена пойдет на нужды самого НКНХ, излишки СИБУР готов направить на КОС. О том, что даст ввод «этиленника» российской нефтегазохимии читайте в нашем материале.

«Этилен-600» позволит перерабатывать 1,8 млн тонн прямогонного бензина для получения 600 тыс. тонн этилена, 273 тыс. тонн пропилена, 249 тыс. тонн бензола. Предполагалось, что строительство завершат до конца этого года, а в 2023-м комплекс даст продукцию. На начало 2022 проект был выполнен на треть.

Решением другого порядка, которое полностью снимет сырьевое проклятье КОС и удвоит там производство полиэтилена, может стать строительство под Казанью газоперерабатывающего завода (ГПЗ) для отбора этана из магистрального газопровода. Партнером по капиталоемкому проекту СИБУР видит «Газпром» — в прошлом году компании провели технико-экономическое обоснование. Эксперты писали, что ГПЗ мощностью 2 млн тонн этана в год может быть запущен не ранее 2030 года. В 2022-м по этой инициативе нет новостей — стороны если не отказались от проекта, то сдвинули сроки вправо.

Читайте также: Сможет ли кто-то кроме СИБУРа запустить производство гликолей в РФ? Присмотримся к ЛУКОЙЛу

Согласно инвестпрограмме КОС до 2025 года, принятой до того, как предприятие вошло в контур СИБУРа, мощности по выпуску полиэтиленов должны вырасти на треть — до 1 млн тонн в год. Достижение этой цели зависит от ввода комплекса «Этилен-600».

Помимо сырьевых проблем, СИБУР столкнулся на КОС со специфическими вызовами этого года, которые связаны с остановкой технологического партнерства с западными компаниями. Это прямо сказывается на реализации проектов развития КОС.

Так, в Siemens объявили о выходе из проекта строительства парогазовой электростанции мощностью 250 МВт для КОС. Объект, который по плану должны были ввести в 2023 году, должен сократить затраты предприятия на покупку электроэнергии и снизить себестоимость продуктов. Сейчас для достройки электростанции ищут другого подрядчика. Ситуация сложная, но не критическая: на площадку успели завезти основное оборудование, включая турбину.

Больше неопределенности с инвестпроектом увеличения выпуска сэвилена на КОС в 7,5 раз — до 100 тыс. тонн в год. Летом в СМИ Татарстана была информация, что проект стоимостью 130 млн евро поставлен на паузу. Причина — отказ от продолжения сотрудничества японской компании Sumitomo Chemical, которая является лицензиаром технологии. КОС — эксклюзивный производитель этого материала в РФ, однако возможности казанского завода покрывают только 1/5 потребностей внутреннего рынка. О том, что КОС и СИБУР будут делать с сэвиленовым проектом пока непонятно.

Сэвилен (полиэтилен-винилацетат) похож на полиэтилен, но обладает лучшей эластичностью и долговечностью. Материал востребован рынком. Его используют в обувной промышленности, в материалах для теплиц, автомобильных ковриков и мягких полах спортзалов.

2022 год для КОС проходит под знаком интеграции в СИБУР. Холдинг намерен привнести хорошо зарекомендовавшие себя на других площадках управленческие практики и технологии, повысить общую операционную эффективность завода.

Основные новации СИБУРа на КОС:

В составе СИБУРа у КОС появилось больше возможностей для решения новых вызовов и старых проблем. Опция выпуска МЭГ в столице Татарстана позволяет холдингу более гибко управлять загрузкой основных гликолевых площадок («СИБУР-Нефтехим» и НКНХ). Гипотетические перспективы увеличения выпуска МЭГ на КОС также связаны с решением этан/этиленовой проблемы: ключевым элементом процесса производства поликарбоната (и МЭГ) является окись этилена.

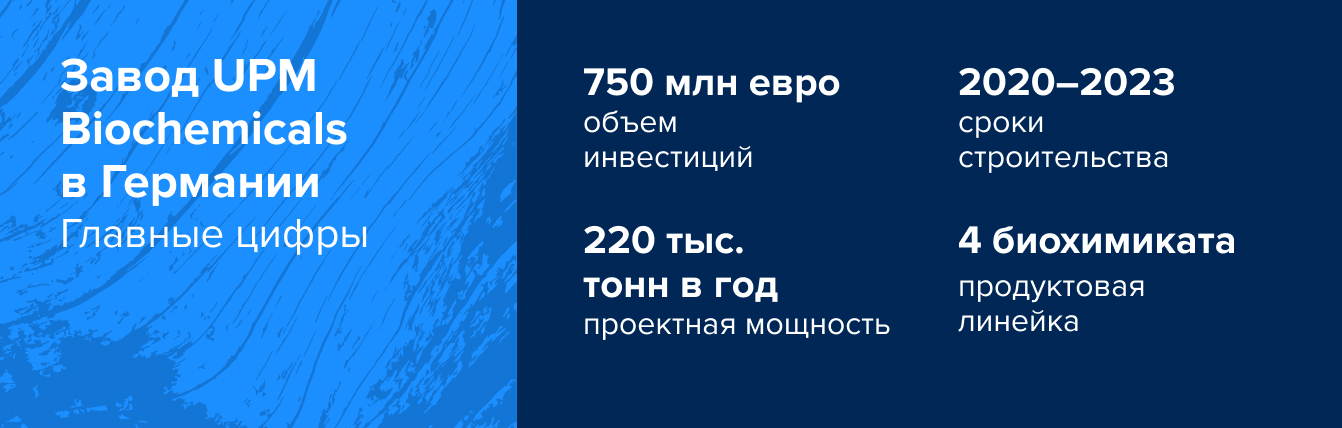

В проект первого большого завода биогликолей в Европе инвестируют 750 млн евро. Его запуск ознаменует переход от тестирования технологий к этапу промышленного производства этиленгликоля из возобновляемого экосырья.

В проект первого большого завода биогликолей в Европе инвестируют 750 млн евро. Его запуск ознаменует переход от тестирования технологий к этапу промышленного производства этиленгликоля из возобновляемого экосырья. МЭГ нефтегазового происхождения больше не в тренде?

UPM Biochemicals — «дочка» UPM, финского концерна, который специализируется на лесопереработке, выпуске пиломатериалов и бумаги. С середины нулевых UPM создает из древесины инновационные экологически чистые химикаты различного назначения.

Ключевое производство химвеществ UPM Biochemicals разместят не в богатой лесами Финляндии, а в промышленном сердце Европы — Германии. Выбор локации обусловлен логистикой и близостью к конечным потребителям. Сейчас на площадке 15 гектаров около города Лойна кипят строительные работы: завод биохимикатов обещают ввести в строй в конце следующего года, а в 2024-м он должен выйти на проектные мощности — 220 тыс. тонн продукции в год.

Сырье для биохимикатов — экологически чистая древесина лиственных пород из местных лесов. Ее получат за счет вырубки и закупки остатков на региональных лесопилках.

Продукты, которые будет выпускать завод UPM Biochemicals в Германии:

В UPM Biochemicals в общих чертах так описывают этапы превращения древесины в гликоли:

UPM Biochemicals оценивает объем мирового рынка гликолей в более чем 30 млн тонн с динамикой +4 % в год. К областям применения МЭГ UPM BioPura компания относит производство текстиля, ПЭТ-бутылок и упаковки, автохимии. МПГ из древесины подходит для использования в косметике, фармацевтике, создании композитных материалов и продуктов бытовой химии.

«Мы успешно вошли в бизнес по производству биотоплива и создали прибыльную бизнес-платформу. Сейчас создаем совершенно новый устойчивый бизнес в области биохимии с большим потенциалом роста», — говорит Юсси Песонен, президент UPM.

В компании подсчитали, что показатель ROCE (отдача вложенного капитала) для завода биохимикатов достигнет 14 %.

UPM Biochemicals не приводит данные о себестоимости или конечной цене био-МЭГ. И, вероятно, тонна биоэтиленгликоля стоит дороже тонны МЭГ из ископаемого сырья (нефть, газ, уголь). Компания продвигает био-МЭГ не в поле ценовой конкуренции, а следуя мейнстримной «зеленой» повестке, которая в качестве ценностей постулирует снижение углеродного следа, использование возобновляемых ресурсов (в том числе сырья) и выход на замкнутый цикл производства.

Ключевые преимущества биогликолей UPM Biochemicals (по версии производителя):

Читайте также: Терефталевая кислота — продуктовый спутник МЭГ. Как устроен ее рынок?

«Гликоли являются основой химии. Они проверены в бесчисленных областях конечного применения более 100 лет. Основная проблема современных гликолей в том, что они производятся из ископаемого сырья, в основном нефти. Пришло время попрощаться с ископаемыми гликолями и обновить свой бренд полностью экологически чистыми, возобновляемыми МЭГ и МПГ из сертифицированной древесины», — говорится в обращении к клиентам на сайте UPM Biochemicals.

Цель UPM Biochemicals в сфере устойчивого развития — к 2030 году уменьшить углеродный след собственной деятельности на 30 % к уровню 2018 года. Для уменьшения выбросов СО2 в производственно-сбытовой цепочке компания запрашивает данные у поставщиков, выбирая тех, кто эффективнее сокращает углеродный след своего бизнеса.

Концепция применения экогликолей для декарбонизации конечных продуктов популярна не только в Европе. В августе UPM Biochemicals и корейская компания Dongsung Chemical (производит материалы для изготовления товаров повседневного спроса) объявили о партнерстве в разработке возобновляемого полиуретанового продукта на основе фирменного МЭГ от UPM.

Компании намерены предложить азиатскому рынку новые экопродукты, созданные с использованием био-МЭГ, — прежде всего для текстильной и обувной промышленности. Dongsung Chemical планирует диверсифицировать портфель за счет экорешений, интегрируя UPM BioPura в производство. Затем корейцы рассчитывают расширить область применения биогликолей до клеев и материалов для интерьера автомобилей.

«Благодаря партнерству с UPM мы можем получить доступ к стабильным поставкам инновационных материалов и применять их в наших основных продуктах. Поскольку Dongsung Chemical фокусируется на проектах по сокращению выбросов углерода, мы продолжим сотрудничество с UPM», — сообщил генеральный директор Dongsung Chemical Манву Ли.

Dongsung Chemical разрабатывает экопродукты и технологии для сокращения выбросов углерода на 10 % к 2030 году. Летом компания запустила бренд биоразлагаемых упаковочных материалов ECOVIVA.

Проект UPM Biochemicals по созданию завода биогликолей без преувеличения можно считать прорывным. Он станет первым в Европе крупным поставщиком МЭГ из возобновляемого сырья. Финский концерн стал лидером негласной гонки на треке от отработки технологий к запуску серийного производства «зеленого» этиленгликоля. В блоге мы регулярно рассказываем о продвижении проектов по выпуску биогликолей и других альтернативных гликолей. Материал о работающем в Индии производстве МЭГ из сахарного тростника читайте здесь.

Тренд на безуглеродные/малоуглеродные технологии и материалы достаточно устойчив — скорее всего, уже в 20-е годы завод UPM Biochemicals потеряет статус единственной европейской площадки по выпуску эко-МЭГ. Дерево в качестве сырья для биогликолей в большей степени доступно в Северной, Восточной и Центральной Европе, однако «деревянный» вариант не является эксклюзивным. Испытания показали, что этиленгликоль получают из кукурузы, свеклы и других растительных материалов.

Факторы, способствующие развитию производства биогликолей на Западе:

В России на фоне геополитических событий ситуация складывается так, что биогликоли в ближайшие годы, скорее всего, останутся в категории не очень актуальных и востребованных редкостей. Из-за санкций в стране профицит нефтегазового сырья, а те западные компании, которые могли бы поделиться технологиями, уже не будут этого делать.

Читайте также: «Нижнекамскнефтехим» объединился с «Алабугой» вокруг этилена

Самый заметный проект в сфере биогликолей в РФ — инициатива «Метафракс Групп» создать производство био-МПГ в Орехово-Зуево. В прошлом году компания сообщила о намерении запустить завод на 30 тыс. тонн продукта к концу 2024 года. Планировали использовать технологию немецкой компании BASF SE, проектантами выступали французы из Air Liquide. О статусе проекта в 2022-м нет данных.

В нашей стране использование продуктов нефтегазового происхождения в качестве сырья для МЭГ адекватно существующей производственной базе и вписано в цепочки переработки углеводородов — это устраивает участников рынка. В условиях проблем в экономике российская нефтегазопереработка и химпром вряд ли будут экспериментировать с альтернативным сырьем, инвестируя серьезные средства в биопроекты. Значение повестки декарбонизации в условиях бойкота Запада также снизится.

СИБУР на базе «Нижнекамскнефтехима» воплощает принципы по созданию конгломераций сырьевых и перерабатывающих мощностей, заложенные в стратегии развития нефтехимии в России до 2030 года.

СИБУР на базе «Нижнекамскнефтехима» воплощает принципы по созданию конгломераций сырьевых и перерабатывающих мощностей, заложенные в стратегии развития нефтехимии в России до 2030 года.

В конце августа «Нижнекамскнефтехим» (с 2021 года входит в СИБУР) и особая экономическая зона «Алабуга» подписали соглашение о ведении промышленно-производственной деятельности на территории вновь создаваемого индустриального парка «Этилен 600». В рамках сотрудничества «Алабуга» должна обеспечить индустриальный парк площадью 2 тыс. гектаров и его резидентов инфраструктурой для развития действующих и создания новых импортозамещающих производств. Инвестиции в инфраструктуру составят около 169 млрд руб.

Как отметили в СИБУРе, речь идет о том, чтобы сформировать в непосредственной близости от завода кластер переработчиков его продукции, которые смогут повысить свою конкурентоспособность за счет отсутствия логистических затрат и благодаря налоговым преференциям от особой экономической зоны. В частности, компания-резидент освобождается на 10 лет от уплаты налога на землю, имущество и транспорт. Вместо 20 % налога на прибыль «Алабуга» предоставляет ставку всего в 2 % на первые пять лет, далее 7 % также на 5 лет, и затем — 15,5 %. На территории ОЭЗ действует свободная таможенная зона. По оценке гендиректора «Алабуги» Тимура Шагивалеева, с учетом ее затрат в инфраструктуру, вложений СИБУРа и капитала от будущих резидентов, общий объем инвестиций в проект может составить около 1,3 трлн руб.

Основными продуктами олефинового комплекса «Этилен-600», строительство которого должно завершиться до конца 2022 года, станут, помимо этилена в объеме 600 тыс. тонн, пропилен (272 тыс. тонн), бензол (246 тыс. тонн) и бутадиен (88 тыс. тонн). Запущено производство будет во второй половине 2023 года. К этому времени в «Алабуге» должен сформироваться пул переработчиков этой продукции.

В СИБУРе поясняют, что с учетом востребованности заранее контрактовать объемы нет смысла, они в любом случае будут распроданы. Это логично, так как этилен — ключевое нефтехимическое сырье и основа для десятков видов соединений, которые можно разделить на две основные категории: продукция с большими углеродными цепями (например, получаемый с помощью полимеризации полиэтилен) и двухуглеродные соединения. Одним из них является окись этилена, на базе которой производится моноэтиленгликоль (МЭГ).

Основным промышленным методом выпуска этилена является пиролиз жидких дистиллятов нефти или низших насыщенных углеводородов.

Читайте также: Новая жизнь «Нижнекамскнефтехима» — как сила СИБУРа помогает второму производителю МЭГ в РФ держать удар

В России, несмотря на избыток первичного сырья, много лет сохраняется нехватка пиролизных мощностей. В целом они по этилену составляют всего около 2 % общих глобальных объемов. Их расширение стало одной из ключевых целей утвержденной в 2014 году и доработанной несколько раз стратегии развития химического комплекса до 2030 года. Согласно документу, уже к 2020 году мощность российских пиролизов должна была вырасти более чем в три раза по отношению к 2012 году, когда они составляли около 3,1 млн тонн.

Запуск проекта «Нижнекамскнефтехима» позволит существенно нарастить российские мощности по пиролизу. Предыдущий и первый за много лет резкий рывок роста производства этого сырья произошел в 2020 году благодаря запуску в рамках другого проекта СИБУРа — «Запсибнефтехима» — пиролизной установки мощностью 1,5 млн тонн по этилену. Завод стал крупнейшим нефтехимическим комплексом в России, благодаря которому производство этилена в России увеличилось почти вдвое.

Тогда вице-премьер Александр Новак отмечал, что реализация заложенных в стратегии проектов выведет Россию на четвертое место на мировом рынке по производству этилена. Также он прогнозировал, что производство нефтегазохимической продукции в России к 2030 году вырастет в два-три раза, а несырьевой неэнергетический экспорт увеличится в пять раз.

Конгломерация завода СИБУРа и «Алабуги» логично вписывается в государственную стратегию, которая предполагает развитие переработки сырья в нефтехимическую продукцию на базе шести крупных кластеров (Северо-Западный, Каспийский, Волжский, Западно-Сибирский, Восточно-Сибирский и Дальневосточный). В их рамках компании должны создать полную цепочку производства от добычи углеводородов до конечной продукции.

Читайте также: Как диджитализация стала конкурентным преимуществом главного производителя МЭГ в РФ

Сырьем для комплекса станет почти 2 млн тонн нафты с нефтеперерабатывающих заводов Татарстана. Выход этилена при переработке прямогонного бензина составляет около 30 %, а использование сжиженных углеводородных газов — этана, пропана и бутана — позволяет довести этот показатель до 50 %. При этом на этане, с учетом сложности транспортировки и отсутствия рынка продукта и транспортной инфраструктуры в России, пока работает один завод — «Казаньоргсинтез», который с прошлого года также вошел в состав СИБУРа. В перспективе масштабный пиролиз на базе этана будет запущен в рамках проекта компании «Амурский газохимический комплекс», который будет перерабатывать этан, выделяемый на технологически связанном с ним «Амурском газоперерабатывающем заводе» «Газпрома». Оттуда осушенный газ будет отправляться в Китай.

Помимо этого, СИБУР сохраняет планы по строительству на площадке «Нижнекамскнефтехима» второй очереди проекта «Этилен-600». Она запланирована на 2030 год. Но пока компания не определилась с окончательной конфигурацией будущего завода. Изначально планировалось, что второй олефиновый комплекс в точности повторит первый по набору продуктов и мощности. Подобная «зеркальность» позволила бы оптимизировать затраты на разработку проекта и строительство.

Теперь СИБУР допускает, что предприятие не будет клоном первой стадии и там появится установка другой мощности или с другим соотношением дальнейших переделов основных мономеров — этилена, пропилена и бензола. Набор продуктов и их объемы будут зависеть от конъюнктуры рынка на конечные продукты: полиэтилен, полипропилен и другие. Одним из них, по оценке участников рынка, может быть моноэтиленгликоль, цены на который в последние два года установились на высоких уровнях, и пока нет предпосылок для их существенного снижения с учетом ситуации на рынках энергоресурсов.

В России дефицит собственной терефталевой кислоты для выпуска ПЭТ-материалов. Расширение производства ТФК сформирует дополнительный спрос на этиленгликоль.

В России дефицит собственной терефталевой кислоты для выпуска ПЭТ-материалов. Расширение производства ТФК сформирует дополнительный спрос на этиленгликоль.

В химпроме ряд веществ являются спутниками — вместе они служат основой для получения конечного продукта. Моноэтиленгликоль (МЭГ) и терефталевая кислота (ТФК) — как раз из числа таких пар. Из поликонденсации ТФК с МЭГ получают полиэтилентерефталат (ПЭТ) — материал для изготовления бутылок, упаковки, тканей и многого другого.

В мире до 90 % объемов всей ТФК и около 65 % МЭГ идут на переработку в ПЭТ. Соответственно, выпуск одного из этих продуктов «вытягивает» производство другого, хотя они, как правило, создаются разными предприятиями. Например, Китай ежегодно увеличивает производство ТФК, — параллельно там наращивают объемы выпуска МЭГ и его закупок у поставщиков извне.

ТФК — это двухосновная дикарбоновая ароматическая кислота. Впервые ее получили во Франции в 1846 году путем выделения из скипидара. ТФК выглядит как белый кристаллический порошок.

Самый распространенный метод промышленного синтеза ТФК — окисление параксилола в присутствии каталитической системы с содержанием кобальта, брома, марганца. Параксилол — ключевое сырье для ТФК. Его получают методами кристаллизации или адсорбции из нефтяного ксилола — продукта каталитического риформинга прямогонной бензиновой фракции. Параксилол относится к группе растворителей. Помимо переработки в ТФК, он востребован как растворитель лаков, красок и мастик.

Таким образом, ТФК, как и этиленгликоль, — это продукт переделов веществ нефтяного происхождения. Технология получения ТФК непохожа на известные способы создания МЭГ. Производители ПЭТ-материалов часто локализуют на своих площадках производство одного компонента, а второй закупают у внешних поставщиков.

Читайте также: Все, что нужно знать, о диэтиленгликоле и триэтиленгликоле

Согласно данным портала globaldata.com, в прошлом году мировые мощности по производству ТФК достигли 104 млн тонн. С середины десятых годов производство продукта росло на 5 % ежегодно, такие же темпы ожидают до 2026 года.

На мировую индустрию производства ТФК влияет растущий спрос на ПЭТ-материалы. Дешевый, эргономичный, относительно экологичный, подлежащий повторный переработке ПЭТ становится все более востребован.

Ключевыми поставщиками ТФК в мире являются Китай, Индия, Тайвань, Южная Корея и США. В течение последних десяти лет мощнейшим драйвером развития глобального производства ТФК выступает ввод новых мощностей в Китае. По информации отраслевого агентства Argus, только в 2020-2021 годах в стране запустили семь установок по выпуску ТФК на 18 млн тонн продукта в год. После этого производство ТФК в КНР превысило 70 млн тонн в год — это 2/3 мирового объема.

На ближайшие годы мировые производители сохраняют амбициозные планы роста производства ТФК. Самыми важными проектами являются следующие:

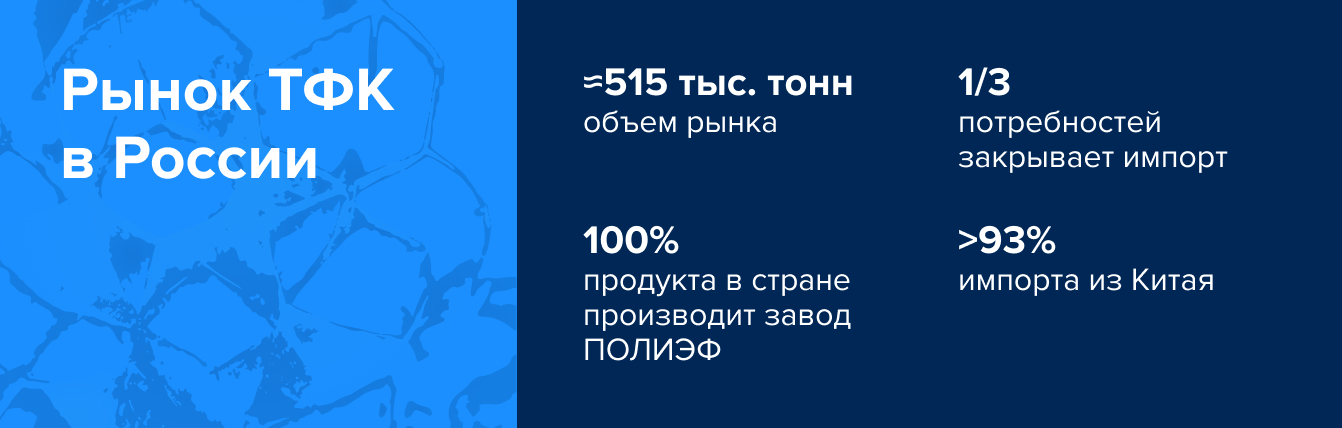

В РФ сложная ситуация с собственным ТФК. На всю страну есть только один производитель вещества — завод ПОЛИЭФ из Башкортостана.

Как и три площадки по производству МЭГ в РФ («СИБУР-Нефтехим», «Нижнекамскнефтехим» и «Казаньоргсинтез), завод принадлежит СИБУРу. ПОЛИЭФ — это крупнейшая отечественная площадка по выпуску ПЭТ. Таким образом, у СИБУРа есть почти вся вертикально-интегрированная цепочка производства ПЭТ из собственных компонентов. Единственное внешнее звено цепочки — параксилол для ТФК. Его ПОЛИЭФ закупает у «Башнефть-Уфанефтехим» (входит в «Роснефть») по долгосрочному контракту — до 2036 года завод СИБУРа должен получать не менее 120 тыс. тонн вещества в год.

В 2019 году на ПОЛИЭФе завершили реконструкцию производства ТФК, которая увеличила годовые мощности по выпуску продукта с 272 тыс. тонн до 350 тыс. тонн. Завод способен давать 252 тыс. тонны ПЭТ.

Считается, что весь объем произведенного на ПОЛИЭФе ТФК не выходит за рамки СИБУРа — кроме башкортостанского предприятия, его потребителем является «Сибур-ПЭТФ» из Твери. На этом заводе выпускают ПЭТ под маркой ТВЕРПЭТ, мощность — до 75 тыс. тонн продукта в год.

Читайте также: Сможет ли кто-то кроме СИБУРа запустить производство гликолей в РФ? Присмотримся к ЛУКОЙЛу

Крупнейшие потребители ТФК/производители ПЭТ в РФ:

Ежегодную потребность ТФК для России оценивают в 500—515 тыс. тонн, соответственно, объем импорта составляет 150—165 тыс. тонн. Все производители ПЭТ в РФ, за исключением заводов СИБУРа, пользуются импортным ТФК. По данным портала statimex.ru, до 93 % всего импорта ТФК в Россию приходит из Китая. До 2022 года небольшие доли рынка были у поставщиков из Южной Кореи, Бельгии, Польши и США. Сейчас, вероятно, их полностью вытеснил продукт из КНР.

Зависимость от импортной ТФК сдерживает производство ПЭТ в России, особенно с учетом того, что основные потребители продукта локализованы за тысячи километров от границ с Китаем. Например, завод «Экопэт», расположенный в российском анклаве практически в центре Евросоюза, ТФК получает именно в КНР. До весны 2022 года продукт возили морем, а потом из-за сложностей с европейскими перевозчиками перешли на завоз железнодорожными составами.

Транспортные и прочие сопутствующие расходы покупатели ТФК зашивают в конечную цену ПЭТ. Таможенные пошлины — неплохой инструмент для стимулирования нужного импорта и снижения стоимости ввозимых товаров. В марте этого года Евразийский экономический союз (организация, куда входят РФ, Беларусь, Казахстан, Киргизия и Армения) обнулил ввозные пошлины на ТФК до 2024 года (до этого действовала ставка 5 % от таможенной стоимости).

«Мера вводится для восполнения дефицита в сырье на внутреннем рынке Евразийского экономического союза и удовлетворения потребностей предприятий, занимающихся производством полиэтилентерефталата», — сообщила замдиректора департамента таможенно-тарифного и нетарифного регулирования Евразийской экономической комиссии Наталия Самойлова.

Но только за счет регуляторных мер нельзя системно улучшить ситуацию с доступом компаний РФ к ТФК — прорывом мог бы стать запуск новых производств. За последние 15 лет в России неоднократно объявляли о старте больших ТФК-проектов, однако ни один из них не был реализован. В 2021 году «Татнефть» сообщила о намерении к 2024 году запустить линию ТФК. Наладить производство параксилола в компании хотят уже в конце этого года. Подробнее об инициативах «Татнефти» читайте в нашем материале.

Потребитель ТФК в рамках сырьевой и технологической цепочки «Татнефти» — завод «Экопэт». Однако заявленные компанией мощности (до 600 тыс. тонн продукта в год) в разы перекрывают потребности «Экопэта» и превышают объем существующего рынка ТФК в России. Речь может идти не только об обеспечении предприятия сырьем, но и о полном насыщении внутреннего рынка. Дополнительные объемы ТФК для производства ПЭТ стимулируют спрос на МЭГ и актуализируют расширение действующих производств гликолей или ввод новых площадок. Проект «Татнефти» может стать драйвером развития всего продуктового треугольника, на вершине которого ПЭТ, а в основании ТФК и МЭГ.

В реалиях 2022-го все инвестпроекты в РФ оказались под вопросом. На хорошие перспективы ТФК-проекта «Татнефти» указывает то, что компания продемонстрировала устойчивость к новым вызовам и подтвердила курс на диверсификацию бизнеса и развитие нетопливных проектов.

Читайте также: Сделали прогноз цен на нефть в 2022 и 2023 годах — выводы неоднозначные

Сектор производства антифриза, один из трех ключевых потребителей моноэтиленгликоля, в последние месяцы страдает от рекордного сокращения выпуска автомобилей и их поставок из-за границы.

Сектор производства антифриза, один из трех ключевых потребителей моноэтиленгликоля, в последние месяцы страдает от рекордного сокращения выпуска автомобилей и их поставок из-за границы. Но до конца года рынок сбалансируется благодаря снижению затрат производителей охлаждающих жидкостей на закупку гликолей, котировки которых пошли вниз, а также благодаря активному импорту машин населением в обход дилеров.

Производство и импорт автомобилей в России за первое полугодие 2022 года резко просели на фоне ухода с внутреннего рынка иностранных производителей и поставщиков. Так, в январе-июне производство легковых автомобилей в стране снизилось почти на 62 %, до 281 тыс. штук. В июне этот показатель вырос более чем в 3,5 раза по сравнению с маем — до 13,4 тыс. машин. Но цифры все равно оказались на 89 % ниже, чем за аналогичный период прошлого года, свидетельствуют данные Росстата.

Высокие показатели июня относительно предшествующего месяца объясняются прежде всего рекордно низкими объемами производства автомобилей в России в мае — всего 3,7 тыс. автомобилей. Это в 30 раз меньше прошлогоднего уровня.

Основной причиной стала остановка конвейеров большинства российских автозаводов после ухода иностранных партнеров, от которых зависели поставки зарубежных комплектующих. В июне производство автомобилей Lada Granta в упрощенной комплектации возобновил «АвтоВАЗ», но основная часть заводов, принадлежащих зарубежным авиакомпаниям, по-прежнему находилась в простое.

Падал в Россию и официальный импорт дилерами новых автомобилей и машин не старше трех лет, несмотря на то что правительство 30 марта разрешило параллельный импорт, то есть ввоз оригинальных товаров без согласия правообладателя. В июне поставки машин из-за рубежа, по данным агентства «Автостат», оказались на уровне 8,26 тыс. машин. Это почти вдвое меньше, чем в начале года.

Такие показатели ударили по российскому рынку антифризов, объемы производства которых превышают 400 тыс. тонн и напрямую коррелируют с динамикой авторынка.

Традиционно рынок антифризов устойчив к большинству факторов влияния и растет в среднем на 10 % в год. Но в 2020 году пандемия и связанные с ней ограничительные меры, прежде всего остановка на несколько недель автозаводов, негативно отразились на показателях отрасли. Из-за этого, по оценкам участников отрасли, потребление рухнуло почти на 30 %. В 2021 году производители охлаждающих жидкостей столкнулись с другой проблемой — падением спроса на их продукцию на треть из-за ее существенного подорожания. Поднятие цен было вызвано резким ростом стоимости основного сырья для антифризов — этиленгликолей. Европейские котировки этого продукта, на базе которых рассчитывается и российская цена, несколько месяцев оставались на рекордных уровнях, часто превышая 900 евро за тонну.

По оценкам экспертов маркетингового агентства MegaResearch, на фоне колоссального снижения производства и ввоза автомобилей, в 2022 году рынок антифризов может вновь вернуться к показателям 2020 года или даже показать небольшое снижение относительно локальных минимумов периода пандемии.

Дальнейшая динамика сектора будет определяться экономической ситуацией в стране и темпами восстановления автомобильной отрасли, отмечается в отчете.

Читайте также: Безопасность в авиации: создание отечественных антиобледенителей и рынок сегодня

Балансирующее влияние на рынок может оказать остановка импорта иностранной продукции, которая занимала 10 % российского рынка. Уход этих объемов снизит предложение, так что сокращение спроса не будет таким болезненным для внутренних поставщиков. В то же время они могут пострадать от перехода потребителей на некачественные, но более дешевые продукты на основе метанола. В MegaResearch считают, что снижение доходов населения в условиях кризиса вызывает рост спроса именно на такую продукцию.

Впрочем, у внутренних производителей качественного антифриза также была возможность скорректировать свои цены для стимулирования спроса с учетом существенного снижения стоимости сырья. Так, на мировых рынках к концу первого полугодия спотовые цены на моноэтиленгликоль упали в среднем на 20 %. В Северо-Западной Европе они оказались ниже уровня в 800 евро на условиях поставки FD NEW. В России падение стоимости МЭГ составило 25 % — до 70-75 тыс. руб. за тонну на фоне сезонного низкого спроса, укрепления рубля и профицита одного из базовых видов сырья — сжиженных углеводородных газов, экспорт которых сильно ограничили санкции.

Читайте также: Они точно справятся? Как санкции работают против СИБУРа и зачем компании новые зарубежные партнеры

Отраслевые эксперты не ожидают резкого падения производства антифризов в России по итогам 2022 года. К тому же темпы внутреннего производства автомобилей постепенно восстанавливаются. Например, «АвтоВАЗ» в августе увеличил продажи модели Lada на российском рынке по сравнению с июлем текущего года в 1,8 раза до 18 тыс. штук. Автоконцерн с середины июня к концу августа перезапустил производство своих ключевых моделей — Lada Granta, Lada Niva Legend (бывшая 4×4), Lada Niva Travel (бывшая Niva Chevrolet) в упрощенных версиях, чтобы не зависеть от импортных компонентов. Но в годовом выражении динамика реализации машин пока остается отрицательной (в августе падение на 6,9 %).

Александр Гадецкий, технический директор «Макстон-Инжиниринг», отмечает, что остановка производства и снижение поставок новых автомобилей из-за рубежа компенсирует рост ввоза подержанных авто напрямую населением.

Набирает обороты прямая покупка машин в Европе и Японии. По данным таможни, только через Владивосток количество ввезенных для личного пользования иномарок выросло на 43 %, до 100 тыс. штук. За август их число выросло вдвое, до 21,5 тыс.

Росту импорта способствует то, что в июле правительство упростило регистрацию машин, ввозимых из-за границы, и временно отменило обязательное требование по оснащению машин устройствами вызова экстренных служб “ЭРА-ГЛОНАСС”. Такой упрощенный порядок регистрации действует до 1 февраля 2023 года. Также наблюдается скачок импорта машин из Китая.

Эти факторы смогут поддержать потребление антифриза, отмечают на рынке, просто от автозаводов и сегмента новых автомобилей спрос перейдет к автосервисам и подержанным машинам.

Производитель ПЭТ-упаковки из Калининграда в 2022-м вынужден перейти на закупки этиленгликоля в РФ. Заводом владеет «Татнефть», которая планировала обеспечить его собственным сырьем. Разбираемся в проблемах «Экопэт» и планах нефтяной компании.

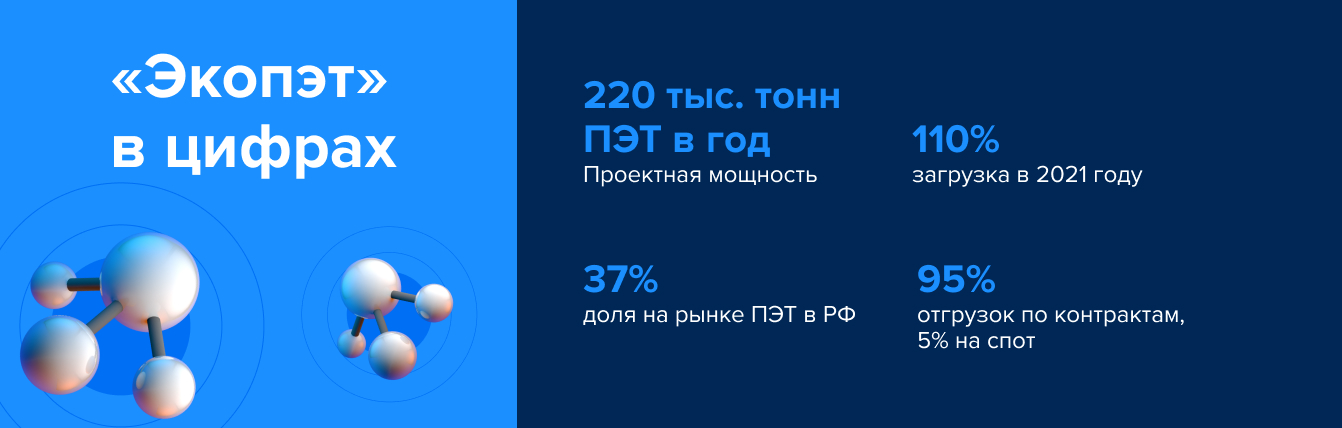

«Экопэт» позиционирует себя как крупнейшую площадку по выпуску ПЭТ в России с проектной мощностью 220 тыс. тонн в год. Вопрос о лидерстве спорный — завод СИБУРа ПОЛИЭФ из Башкортостана способен давать 252 тыс. тонн ПЭТ в год. Однако кроме ПОЛИЭФ рядом с «Экопэт» в стране никого нет.

Введенный в строй 11 лет назад, завод из Калининграда выпускает ПЭТ по новейшей немецкой технологии MTR, которая позволяет сокращать расход энергоресурсов и сырья при производстве. Продукция «Экопэт» — это высоковязкий гранулированный ПЭТ собственной марки Eköpet.

Особенность «Экопэта», обусловленная географическим положением Калининградской области, — серьезная доля экспорта в продажах. До 2022 года ПЭТ поставляли в страны ЕС, Сербию, Беларусь, Казахстан и даже США. Из-за неразвитости ПЭТ-индустрии в РФ на продукцию «Экопэт» высокий спрос и внутри страны — в числе клиентов есть даже компании из регионов восточнее Урала.

Конечная продукция, которую получают клиенты «Экопэт» из гранул Eköpet:

Производитель регулярно пополняет линейку продукции — в 2020-м «Экопэт» представил новую марку ПЭТ — Eköpet 64 Film Grade.

Читайте также: ПЭТ на российском рынке: мало и дорого

Закупки сырья — еще одна особенность «Экопэт». Терефталевую кислоту (ТФК) — один из двух (наряду с МЭГ) ключевых компонентов для изготовления ПЭТ — завод традиционно закупает в Китае. Единственный производитель ТФК в РФ, тот же СИБУРовский ПОЛИЭФ, использует продукт на собственном производстве.

До весны этого года «Экопэт» получал ТФК морем — суда датского перевозчика Maersk шли через Суэцкий канал. Все данные говорят о том, что сейчас калининградцы получают китайский ТФК по железной дороге — в августе логистическая компания «Трансконтейнер» отчиталась о запуске первого поезда с сырьем для «Экопэт» из КНР — состав включает 96 двадцатифутовых контейнеров.

Для «Экопэт» ранее было выгодно закупать МЭГ в Европе — его привозили со складов саудовской компании SABIC из Бельгии и Нидерландов. Но из-за геополитики все изменилось: европейские перевозчики более не могут обеспечить ввоз МЭГ в Россию, опасаясь санкций. Единственное решение — закупать российский МЭГ.

Нужные объемы МЭГ для «Экопэт» со второго квартала 2022-го поставляет единственный производитель продукта в РФ — СИБУР. Ежемесячная потребность — примерно 6 000 тонн продукта или почти 1/5 объема МЭГ, который способны давать в месяц все заводы СИБУРа.

Последствия выхода «Экопэт» на рынок МЭГ РФ:

Читайте также: Увеличение выпуска МЭГ: есть возможности, но нет необходимости

Решить проблемы обеспечения «Экопэт» сырьем и дать предприятию новые возможности для развития способна компания «Татнефть». Нефтяники из Татарстана в середине 2021-го за 6,45 млрд рублей приобрели завод у банка «Траст», к которому актив попал в счет долгов прежних владельцев. «Татнефть» уже решает форс-мажоры «Экопэта»: без вмешательства большой компании вряд удалось бы оперативно наладить поставки сырья по альтернативным маршрутам. Новые владельцы также изучают возможности вторичной переработки пластиковых бутылок на «Экопэте».

У «Татнефти» большие планы на «Экопэт» — завод должен стать драйвером запуска новых видов продукции и полностью встроиться в сырьевую и технологическую цепочку компании. «Татнефть», как и все крупные нефтяные компании РФ, последние годы активно вкладывается в развитие нефтегазохимических переделов и диверсификацию продуктовой линейки.

ПАО «Татнефть» — пятая по объемам нефтедобычи компания России. Общие запасы углеводородов — 1,2 млрд тонн. В составе компании развиваются нефтегазодобыча, нефтепереработка, нефтегазохимия, сеть АЗС. В 2011 году «Татнефть» запустила крупный нефтеперерабатывающий комплекс ТАНЕКО с глубиной переработки 99 %.

«Татнефть» интересуется производством ПЭТ с середины 2000-х. От планов запустить производство в Татарстане отказались в период кризиса 2008—2009 гг., по финансовым же причинам «не взлетел» сторонний проект на площадке ТАНЕКО в 2017—2019 гг.

Теперь, получив готовое производство ПЭТ и сеть сбыта, «Татнефть» занялась вопросами сырья для «Экопэт». Гендиректор компании Наиль Маганов во время визита на завод в прошлом году сообщил, что «Татнефть» планирует запустить производство ТФК мощностью до 600 тыс. тонн в год на площадке ТАНЕКО в 2024-2025 гг. В случае реализации этих планов «Татнефть» станет производителем ТФК №1 в России — нынешний лидер завод ПОЛИЭФ выпускает 350 тыс. тонн продукта в год. Задача обеспечения «Экопэт» важным сырьевым компонентом была бы решена, кроме того, компания могла бы стать поставщиком ТФК на внутреннем рынке.

Первый шаг для запуска линии ТФК — ввод в эксплуатацию комплекса получения ароматики на ТАНЕКО. Его основными продуктами станут бензол, толуол и параксилол. Последнее вещество относится к группе растворителей и является основой для выработки ТФК. Параксилол «Татнефть» намерена получить в конце этого года, а уже в 2024-м его производство планируют удвоить за счет пуска новых установок.

В отношении обеспечения «Экопэт» еще и собственным МЭГ планы «Татнефти» более расплывчатые. Директор нефтегазохимического комплекса компании Азат Бикмурзин в интервью порталу RUPEC в конце прошлого года сообщил, что внешние закупки МЭГ — это лучшее решение для «Экопэта». Он также отметил, что «Татнефть» стремится к вовлечению возобновляемых ресурсов в выпуск нефтехимической продукции. «Одним из возможных вариантов развития в данном направлении является производство этиленгликоля из растительного сырья», — сказал Бикмурзин.

Татарстанские СМИ, ссылаясь на гендиректора «Татнефти» Наиля Маганова, писали о том, что компания рассмотрит проекты по производству МЭГ. Однако в отличие от планов наладить выпуск ТФК, конкретика отсутствовала.

Реалии 2022 года заставляют крупные российские компании менять планы, сворачивать или корректировать инвестпрограммы из-за санкций и общего ухудшения экономической ситуации.

Так, санкции Евросоюза против предприятий «Татнефти» (УК «Татнефть-Нефтехим», «Нижнекамский завод грузовых шин», «Нижнекамскшина» и «Торговый дом «Кама») подтолкнули компанию к продаже всего шинного бизнеса.

Помимо этого, ни представители компании, ни эксперты не фиксировали каких-то серьезных последствий санкций для «Татнефти». У компании достаточно диверсифицированный бизнес, что вкупе с высокими ценами на нефть делает ее устойчивой к давлению извне.

Читайте также: Они точно справятся? Как санкции работают против СИБУРа и зачем компании новые зарубежные партнеры

Руководители «Татнефти» заявляли, что несмотря на все события, компания не планирует в 2022-м сокращать нефтедобычу. По словам Наиля Маганова, в нынешних условиях «Татнефть» смещает приоритет инвестиций с добычи на нефтепереработку.

В последние месяцы «Татнефть» не делала заявлений о планах интеграции «Экопэт» в «Татнефть» и будущем проектов по запуску производства сырья для ПЭТ. Ситуация в целом складывается так, что у этих проектов неплохие перспективы — комплекс ароматики на ТАНЕКО, который будет выпускать параксилол, в высокой степени готовности. Запуск линии ТФК также должен быть реализован.

В августе 2022 года совет директоров «Татнефти» принял обновленную стратегию до 2030 года. Содержание документа пока не раскрывают, однако ранее сообщалось, что весной утверждение обновленной стратегии отложили из-за необходимости доработать нефтегазохимическую составляющую.

Обеспечение «Экопэт» собственной ТФК, а возможно и МЭГ, способно сделать «Татнефть» производителем ПЭТ №1 в России. Сейчас же главная угроза для бизнеса «Экопэт» — поставки сырья в Калининградскую области через территорию недружественной РФ Литвы. В случае введения ЕС жестких ограничений на транзит грузов в самый западный российский регион производство «Экопэт» может остаться без сырья. И эта проблема лежит вне плоскости бизнес-решений.

Ограничения экспорта из России в Европу одного из основных видов сырья для производства моноэтиленгликоля — сжиженных углеводородных газов — привели к изменению баланса на мировом рынке.

Ограничения экспорта из России в Европу одного из основных видов сырья для производства моноэтиленгликоля — сжиженных углеводородных газов — привели к изменению баланса на мировом рынке. По данным агентства Argus, российские объемы на этом рынке активно замещают СУГ из США, их импорт только за июль вырос на 20 %. Увеличение поставок удерживает комфортный уровень цен. При этом внутри России цена растет, несмотря на профицит.

Цены на газ в Европе в третьей декаде августа ежедневно обновляли шестимесячные максимумы, доходя до уровней в 3500 долл. за тыс. кубометров. Это на 40 % выше котировок июля. Такое резкое подорожание сырья привело к сокращению в Европе предложения сжиженных углеводородных газов (СУГ). Они наравне с нафтой и этаном являются сырьем для производства моноэтиленгликолей (МЭГ).

Как отмечается в отчете Argus, добывающие компании перестали выделять СУГ из природного газа, а нефтеперерабатывающие заводы стали использовать этот более дешевый вид сырья для внутризаводских потребностей. При этом Норвегия, крупнейший производитель СУГ в Европе, в этом году существенно сократила экспорт продукта. По данным аналитической компании Vortexa, в январе – июне страна отгрузила за рубеж менее 2 млн тонн по сравнению с 2,8 млн тонн за аналогичный период 2021 года.

Традиционно существенную часть европейского рынка занимала Россия, которая могла бы легко компенсировать выпавшие объемы, но европейские страны по политическим соображениям ограничили импорт российской углеводородной продукции. Европейские крупные нефтехимические компании, на долю которых приходится до 40 % спроса на СУГ в регионе, отказались от закупок морских партий продукта с отгрузкой из российского порта на Балтийском море Усть-Луга после 24 февраля.

Ситуацией воспользовались США, которые в июле нарастили отгрузки СУГ в Северо-Западную Европу на 20 % по сравнению с июнем (до 742 тыс. тонн). Такие показатели вдвое превышают уровень июня 2021 года и являются историческим рекордом импорта СУГ из США в регион.

Именно возросшие американские объемы с начала марта с лихвой компенсировали все выпавшие поставки из России и снижение внутреннего производства в ЕС, отмечают в Argus.

Но, если пока часть российских объемов СУГ еще доходит до Европы, то в будущем на них может быть наложено полное эмбарго. На этом настаивает Польша. Как сообщал в июле посол Польши в ЕС Анджей Садош, Варшаве не удалось убедить остальных членов ЕС ввести эмбарго на сжиженные газы из России в рамках седьмого (и пока последнего) пакета санкций, одобренного 21 июля. Но, по его словам, польские власти намерены поднять этот вопрос при обсуждении следующих пакетов санкций ЕС против России. Сейчас в регионе начинается обсуждение восьмого санкционного документа, сообщал в середине августа пресс-секретарь президента России Дмитрий Песков.

По мнению участников рынка, даже если Польша не добьется общеевропейского запрета на поставки СУГ из РФ, то с большой долей вероятности введет их самостоятельно, несмотря на то что российская продукция занимает более половины рынка страны (потребление в 2021 году — 2,2 млн тонн).

В апреле премьер-министр страны Матеуш Моравецкий заявил, что Польша намерена полностью избавиться от любых российских энергоносителей до конца года. Но тогда инициативу Сената Польши (верхняя палата парламента) о введении эмбарго на российский СУГ отклонил Сейм (нижняя палата).

Несмотря на отсутствие прямого запрета, поставки сжиженных газов в Польшу с конца апреля идут с перебоями из-за санкций в отношении второй по величине газовой компании Росссии НОВАТЭКа и его польского трейдера Novatek Green Energy, на которого приходилось более 26 % импорта СУГ в Польшу. Это привело к резкому росту цен на СУГ в стране: котировки пропан-бутановой смеси Argus daf Брест выросли в период 25 апреля — 4 мая на 105—115 долл. за тонну, до 710—725 долл. за тонну.

С аналогичными проблемами столкнулся и крупнейший поставщик СУГ в Польшу — Sibur International (входит в СИБУР Холдинг). Польская таможня 10 мая приостановила оформление продукции компании до конца месяца под предлогом необходимости дополнительных документов.

В начале августа цены на СУГ в Польше росли: спотовые железнодорожные партии пропан-бутановой смеси на белорусско-польской границе за подорожали на 5 – 10 долл. за тонну, до 660 – 690 долл. за тонну (daf Брест). Это происходило в условиях сокращения запасов продукта в Польше после продолжительного запрета на железнодорожные поставки российского и казахстанского газа. Местные трейдеры ожидают роста спроса в Польше к концу августа и отмечают низкий уровень российского продукта на некоторых погранпереходах. В июле отгрузки СУГ из России в Польшу по железной дороге составили 38,3 тыс. тонн против 66,3 тыс. тонн в июне.

Российские производители СУГ не стали дожидаться введения запрета на их продукцию и начали переориентировать свою продукцию с европейского на другие мировые рынки и искать новые способы продаж.

Читайте также: СУГ залили российский рынок: цены и проблемы утилизации

Например, СИБУР расширил возможности поставок сжиженных газов на внешние рынки за счет использования схемы перевалки борт-борт (ship-to-ship, STS) в акватории портов в регионе ARA (Амстердам-Роттердам-Антверпен). Помощь в организации такого варианта СИБУРу оказал международный трейдер Trafigura. Исходя из новой модели отгрузок из Усть-Луги, российская компания переваливает свою продукцию в регионе ARA на суда-газовозы большего водоизмещения, которые доставляют российские СУГ на другие рынки, прежде всего в страны Азиатско-Тихоокеанского региона (АТР).

Такая схема, по данным Refinitiv Eikon, помогла компании увеличить отгрузки сжиженных газов из Усть-Луги в июле почти на 80 % по сравнению с июнем, до 66,5 тыс. тонн.

Помимо этого, нарастить экспорт компании помогло увеличение производства, в том числе за счет завершения ремонтных работ на газофракционирующих мощностях СИБУРа в Тобольске. При этом компании оказалась на руку большая разница между экспортными и внутренними ценами.

Читайте также: Они точно справятся? Как санкции работают против СИБУРа и зачем компании новые зарубежные партнеры

Впрочем, дополнительные возможности экспорта и восстановление отгрузок через белорусско-польскую границу, ослабившие профицит СУГ внутри России, повлияли на цены. В начале августа производители сжиженного газа повысили стоимость своего товара до 23,5 тыс. руб. за тонну (экспортная альтернатива на 1 августа составляла 24,8 тыс. руб. на FCA Сургут).

Помимо сокращения объемов внутри страны, на котировки СУГ повлиял высокий сезонный спрос и сокращение поставок на фоне планового ремонта на Сургутском ЗСК «Газпрома», который является крупнейшим поставщиком на внутренний рынок. Но, предполагают эксперты Argus, так как объем внутреннего предложения остается высоким, вряд ли стоит ждать продолжительного повышения цен на продукт. По мнению эксперта ЦЭП Газпромбанка Нины Адамовой, профицит на внутреннем рынке РФ сохранится по меньшей мере до начала 2023 года, что будет отражаться на ценах на СУГ.

Но пока биржевые котировки В РФ растут. В третью декаду августа цены на СУГ на СПбМТСБ вошли на рекордных за последние полгода уровнях, достигнув 15,5 тыс. руб. за тонну, хотя еще в конце июля они не превышали 7 тыс. руб. за тонну. Но всего за неделю они увеличились почти вдвое, взлетев до отметки в 13 тыс. руб. и, после некоторой коррекции в течение трех следующих недель, снова достигли многомесячного максимума.

Пока стоимость СУГ, несмотря на рост, в 3,5 раза ниже прошлогоднего исторического рекорда, когда в августе 2021 она дошла до 53,3 тыс. руб. за тонну. Основной причиной такого подорожания стал форс-мажор: в начале августа на заводе «Газпрома» по переработке газового конденсата в Новом Уренгое произошла авария, из-за которой внутренний рынок лишился примерно 170 тыс. тонн СУГ в августе и около 90 тыс. тонн — в сентябре. Даже после восстановления работы предприятия цены еще долго оставались на высоких уровнях.

Затем началось обратное движение, и в начале лета 2022 года биржевые котировки падали ниже 6 тыс. руб. за тонну из-за переизбытка предложения на рынке. Чтобы задействовать лишние объемы, компании-производители начали использовать его в собственной переработке. Так, например, СИБУР частично перевел на СУГ производства на «Нижнекамскнефтехиме».

Со временем, уверены эксперты, рынок сбалансируется с точки зрения спроса и предложения, а цены вернутся к своим обычным средним значениям. В Европе они, по мнению игроков химического сектора, будут во многом зависеть от возможности импорта СУГ, в том числе из России.

Читайте также: Сделали прогноз цен на нефть в 2022 и 2023 годах — выводы неоднозначные

Индийская компания IGL более 30 лет делает гликолевые продукты из сахарной патоки. Опыт и технологии IGL сейчас чрезвычайно востребованы из-за тренда на использование возобновляемого сырья для производства химикатов.

Индийская компания IGL более 30 лет делает гликолевые продукты из сахарной патоки. Опыт и технологии IGL сейчас чрезвычайно востребованы из-за тренда на использование возобновляемого сырья для производства химикатов.

Ученые открыли методы получения биоэтанола и биоэтилена несколько десятилетий назад. Однако устойчивый запрос на эти вещества и их производные, включая гликолевые продукты, появился в мировой химической индустрии в последние 10–15 лет. Он связан со смещением потребительского интереса в сторону экологичных продуктов, созданных из возобновляемого сырья.

В сегменте производства и потребления моноэтиленгликоля (МЭГ) ежегодно стартуют проекты по выпуску гликолей из разнообразного биосырья. На стадию серийного производства пока вышли немногие. Компания India Glycols Limited (IGL) одной из первых стала делать гликоли из растительного сырья, а сегодня она лидер в производстве биогликолей и партнер мировых компаний в развитии проектов «зеленой» химии.

Читайте также «Формула этиленгликоля: как это вещество изменило нашу жизнь»

Много лет назад IGL стала выпускать биогликоли, руководствуясь не экологическими соображениями, а доступностью больших объемов сырья — мелассы (сахарной патоки). Ее используют в качестве пищевой добавки, также на ее основе делают ром. В линейке продуктов IGL наряду с гликолями и другой химией есть ром, виски, бренди, джин и даже водка. Редчайшее сочетание, и еще один повод присмотреться к IGL.

IGL основали в 1983 году. Производство биогликолей запустили в 1989 году на заводе, созданном в техническом сотрудничестве с инжиниринговой компанией Scientific Design Inc. из США.

Предприятие делает флагманский гликолевый продукт МЭГ, который востребован при производстве ПЭТ-упаковки, охлаждающих жидкостей, волокон и тканей, а также диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ). ДЭГ и ТЭГ компания поставляет производителям стекловолокна, красок и ресурсодобывающим предприятиям, использующим эти вещества для обезвоживания природного газа.

Производственная цепочка IGL по выпуску гликолей укрупненно включает три этапа:

За более чем 30-летний срок IGL нарастила объемы по производству гликолей с 20 тыс. до миллиона тонн в год. Для сравнения — ежегодный объем производства МЭГ в России не превышает 400 тыс. тонн. Компания инвестирует в развертывание производства других востребованных химпродуктов.

IGL выпускает этоксилаты спиртов и кислот, полисорбаты, натуральную камедь, гликолевые эфиры и ацетаты, технические спирты. У компании одно из самых крупных производств антифризов и тормозных жидкостей на собственном МЭГ.

Отдельная линейка — крепкий алкоголь, в основном относящийся к категориям полупремиум и премиум. В прошлом году IGL запустила новый премиальный бренд с говорящим названием Amazing Vodka.

Компания со временем диверсифицировала и производство гликолей, запустив линию по выпуску МЭГ из сырья на основе попутного нефтяного газа. Но визитной карточкой IGL все же остаются биогликоли.

Стратегическое преимущество IGL — масштабное производство «зеленых» этанола, этилена и МЭГ с почти неограниченным доступом к дешевому сырью (в Индии выращивают до 350 млн тонн сахарного тростника ежегодно — больше только в Бразилии). Все это делает компанию важным элементом в международных цепочках кооперации по выпуску экопродуктов, для создания которых нужен МЭГ или предшествующие ему полуфабрикаты.

В августе мы писали о достижениях компании LanzaTech из США, которая в 2022-м открыла новый способ получения МЭГ с помощью инженерных бактерий. До этого американцы несколько лет продвигали товары, созданные из экологичных химических продуктов. Одним из их партнеров стали индусы — биоэтилен и МЭГ от IGL использовали для создания специальных тканей. Материал закупала компания Lululemon — американо-канадский производитель спортивной одежды.

Читайте также «Превратить углерод в МЭГ — фантастика или реальность?»

IGL приглашают к партнерству и топовые мировые производители химпродукции. В 2021 году индийская компания и Clariant — глобальная компания с штаб-квартирой в Швейцарии — создали совместное предприятие по производству окиси биоэтилена и его производных, включая МЭГ.

Партнеры объединили одну из промплощадок IGL в городе Кашипур с местным бизнесом Clariant по производству промышленных и потребительских товаров в Индии, Шри-Ланке, Бангладеше и Непале. Совместное предприятие претендует на лидерство в производстве экологически чистых производных окиси этилена и ведущим поставщиком этих возобновляемых материалов на быстрорастущий рынок потребительских товаров в Индии и соседних странах.

«Мы наблюдаем растущий спрос наших клиентов на товары для дома и личной гигиены на основе возобновляемых ресурсов. Создав совместное предприятие, мы будем стремиться к достижению этой цели с помощью инновационных, устойчивых и высококачественных решений, основанных на уникальных возможностях обоих партнеров», — отметил Кристиан Ванг, руководитель бизнес-подразделения Clariant по выпуску бытовых товаров.

Для поддержки стабильного производства на совместном предприятии IGL заключила долгосрочное соглашение о поставках туда окиси этилена, получаемой из биоэтанола.

Самая известная история сотрудничества IGL с мировыми брендами — поставки «зеленого» МЭГ для производства бутылок Coca-Cola. Мы обязательно расскажем в нашем блоге о значении биогликолей для крупнейшего производителя безалкогольных напитков.

Все крупные компании декларируют приверженность курсу на декарбонизацию и использование возобновляемых ресурсов. Многие к 2050 году готовы отказаться от ископаемого топлива и сократить выбросы углерода. В связи с этим ценность товаров, созданных из «зеленых» материалов, возрастает. МЭГ не исключение. Ряд зарубежных экспертов полагают, что уже к середине 30-х годов биогликолей начнут производить больше, чем традиционных гликолевых продуктов на нефтегазовом сырье.

Кто еще кроме IGL производит или собирается производить гликоли из растительного сырья? Основные крупные проекты:

По сравнению с этими проектами у IGL налаженный устойчивый бизнес по выпуску «зеленого» МЭГ. Ценность индийской компании в коллаборациях с другими производителями будет только возрастать. Не исключено, что в ближайшие годы крупные химические компании локализуют производство МЭГ в странах, богатых сахарным тростником, — помимо доступного сырья там недорогая рабочая сила и низкая себестоимость производства.