В США научились перерабатывать ПЭТ-пластик с помощью ферментов

Отходы разлагают на базовые компоненты – терефталевую кислоту и моноэтиленгликоль. Разработчики утверждают, что такой способ переработки самый экологичный и наиболее дешевый.

Как переработать столько ПЭТ?

Полиэтилентерефталат (ПЭТ) – сложный полиэфир с уникальными свойствами. Открытый в середине прошлого века, сейчас он один из распространенных на планете полимеров, – из ПЭТ делают сотни видов продукции для многих отраслей. В общем виде ПЭТ делят на упаковочный (для пленок и бутылок) и текстильный (для волокон и нитей).

Для производства ПЭТ нужны два базовых компонента – терефталевая кислота (ТФК) и моноэтиленгликоль (МЭГ). Заводы по выпуску ПЭТ потребляет до 2/3 всех объемов МЭГ. У выпуска ПЭТ стабильно положительная динамика – мировое производство этого полимера превысило 80 миллионов тонн в год.

Переработка десятков миллионов тонн ПЭТ-пластика – глобальная экологическая проблема. Даже в США и странах ЕС, где есть развитая система раздельного сбора мусора, не более 50% ПЭТ-бутылок идут на переработку. В России порядка 12–15% ПЭТ идет в переработку, а в бедных странах сбором и переработкой пластика вообще не занимаются.

Известно несколько способов переработки ПЭТ-материалов, но самым распространенным является механический рециклинг. Собранный ПЭТ промывают, измельчают и расплавляют – вторичный материал используют в готовом виде или подмешивают к новому. Главный недостаток этого способа – воздействие на экологию. Это еще один цикл промышленного производства с новым углеродным следом.

ПЭТ нельзя перерабатывать многократно. Волокна полимеров с после каждой переработки стареют, качество продукта постепенно становится хуже. Несколько раз переработанный ПЭТ-пластик в итоге нужно утилизировать – например, сжигать.

Альтернативный способ переработки ПЭТ – деполимеризация. С помощью термического и химического воздействия сырье разлагают на МЭГ и ТФК. Первичные компоненты готовы к новому циклу превращения в ПЭТ или к другому использованию. Минус деполимеризации – стоимость: она дороже производства первичного материала.

В конце 2022 года в Национальной лаборатории возобновляемых источников энергии (подразделение министерства энергетики США) рассказали об успехах в испытании нового способа деполимеризации ПЭТ. Сотрудники лаборатории вместе с учеными из университетов Портсмута (Великобритания) и штата Монтана создали технологию ферментативной переработки ПЭТ. Работу по разложению пластика на ТФК и МЭГ выполняют специальные бактерии – этим способ кардинально отличается от всех существующих.

Правильное питание для Ideonella sakaiensis

О концепции ферментативной переработки ПЭТ в научном сообществе говорят с начала века. В 2016 году японские ученые рассказали об открытии, которое перевело концепцию из теории в плоскость практических разработок.

Сотрудники Киотского технологического института проверили образцы сточных вод, загрязненных ПЭТ, на наличие микроорганизмов, которые могли расти на пластике. Они нашли новый штамм бактерий Ideonella sakaiensis. Бактерии этого вида использовали ПЭТ в качестве источника получения питательных веществ, разрушая материал в процессе питания.

Японцы открыли, что Ideonella sakaiensis производит два фермента, которые способствуют быстрому разложению ПЭТ.

- Петаза расщепляет длинные молекулы ПЭТ на более мелкие молекулы.

- Метаза производит МЭГ и ТФК.

К середине десятых годов ученым были известны несколько микроорганизмов, способных поедать пластик, однако Ideonella sakaiensis оказалась самой эффективной – для нее именно ПЭТ являлся единственным источником пищи и энергии, тогда как для аналогов он не был основным питанием.

Бактерии Ideonella sakaiensis способны расти при температуре 15–42 °С (оптимальная температура 30–37 °С).

Группа ученых под эгидой Национальной лаборатории возобновляемых источников энергии годами изучали Ideonella sakaiensis, задавая ей новые свойства и создавая из нее то, что в биотехнологии называют специальной инженерной бактерией. Свойства ферментов по расщеплению ПЭТ улучшили в шесть раз.

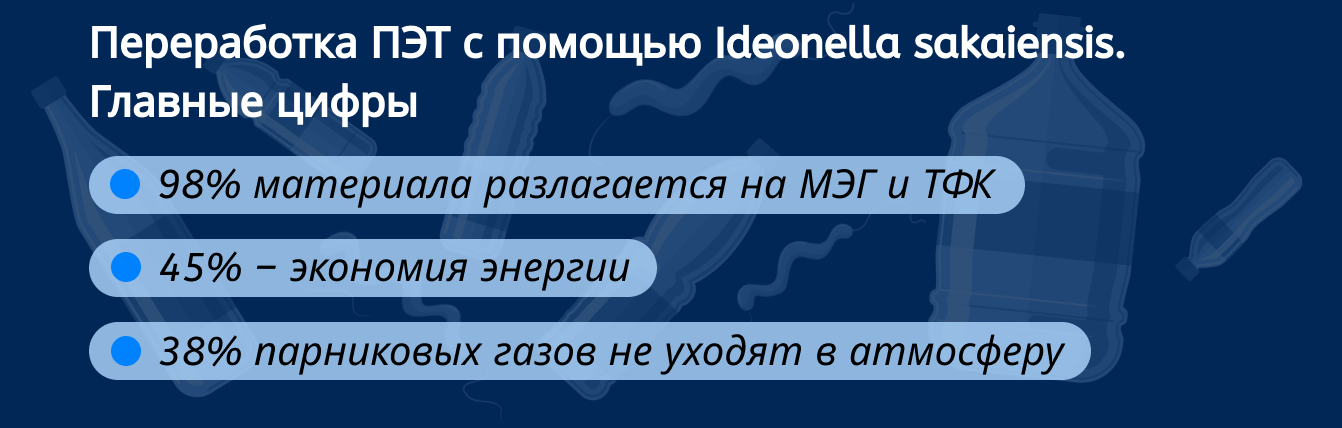

Ученые доказали, что бактерия способна разлагать 98% пластика, создавая ТФК и МЭГ – высококачественные блоки для производства нового ПЭТ или других материалов.

Нетривиальной задачей для команды ученых была деполимеризация долговечных кристаллических ПЭТ без предварительного размягчения с помощью нагревания. Помогли статистические модели, созданные искусственным интеллектом. Улучшенные ферменты позволили бактериям более эффективно расщеплять именно кристаллический ПЭТ, чем с его простые разновидности.

«Методы искусственного интеллекта помогают находить закономерности в данных о ферментах, которые обеспечат более глубокое понимание того, что делает хороший фермент, поедающий пластик. Это позволит нам улучшить ферменты с помощью белковой инженерии и найти другие ферменты в природе, похожие по своим характеристикам», – рассказал ученый из Национальной лаборатории возобновляемых источников энергии Джафет Гадо.

Проще и дешевле

Работа по улучшению свойств бактерий принесла выдающиеся результаты, которые, помимо научного, имеют и экономическое измерение: деполимеризация с помощью Ideonella sakaiensis дешевле механического способа переработки ПЭТ.

Сведение к минимуму этапов очистки, измельчения и нагревания материала – важнейшие факторы экономии и снижения воздействия на окружающую среду для тех предприятий, кто внедрит у себя технологию ферментативной переработки ПЭТ. Инженерным бактериям, расщепляющим кристаллический ПЭТ, не нужна предварительная обработка пластика и его нагревание. За счет отказа от дополнительной подготовки сырья, технология обеспечивает относительно малозатратную переработку ПЭТ.

Западные ученые также делают акцент на том, что новая технология снижает энергозатраты и уменьшает выбросы парниковых газов при переработке ПЭТ. На промышленной площадке технология снижает потребность в энергии по всей цепочке на 45% и выбросы парниковых газов в течение жизненного цикла на 38% по сравнению с процессами, где нужна предварительная обработка сырья.

Что касается отходов ковровых покрытий и одежды из ПЭТ, не поддающихся переработке с помощью обычных технологий, бактерии производят ТФК себестоимостью менее 1 доллара за кг. Себестоимость ТФК, полученной традиционным способом, составляет от 1 до 1,5 долларов за кг . Аналогичных расчетов по МЭГ ученые не приводят.

Читайте также: Терефталевая кислота — продуктовый спутник МЭГ. Как устроен ее рынок?

Бактерии и будущее МЭГ

МЭГ традиционно получают из переделов сырья углеводородного происхождения. Последние годы в рамках «зеленой» повестки все более востребованы продукты из возобновляемого сырья. В сфере производства этиленгликолей есть несколько работающих проектов, использующих этилен растительного происхождения – о получении МЭГ из тростника читайте здесь, статья о продукте деревянного происхождения здесь.

В 2023 году проекты выпуска МЭГ из альтернативного сырья уже не выглядят ноу-хау – очевидно, что доля «зеленого» этиленгликоля на мировом рынке будет понемногу расти. Получение МЭГ с помощью инженерных бактерий – принципиально новая технология, которая при определенных условиях способна изменить всю глобальную индустрию производства этиленгликолей. Работы с Ideonella sakaiensis – не единственный проект в этой сфере: 2022-м компания LanzaTech (США) сообщила об успешной обкатке технологии, когда бактерии вырабатывают МЭГ из углеродных выбросов промышленных предприятий.

Читайте также: Превратить углерод в МЭГ — фантастика или реальность?

Если биотехнологические проекты получения продукта из отходов подтвердят эффективность и будут приняты производителями, «ферментативный» МЭГ способен потеснить МЭГ из этилена («зеленого» или нефтегазового происхождения). Ключевое конкурентное преимущество – короткая цепочка производства. Она обеспечивает меньший углеродный след и низкую себестоимость конечного продукта.

Технология с использованием ideonella sakaiensis позволит оставлять в обороте сырье для ПЭТ-материалов. Возвращение гликолей в цепочку создания ПЭТ объективно уменьшит потребность в МЭГ – это уменьшит спрос на продукт и снизит цены. Несмотря на стремительное развитие технологий, о реальном влиянии инженерных бактерий на мировой рынок МЭГ можно будет говорить не ранее второй половины 20-х годов.