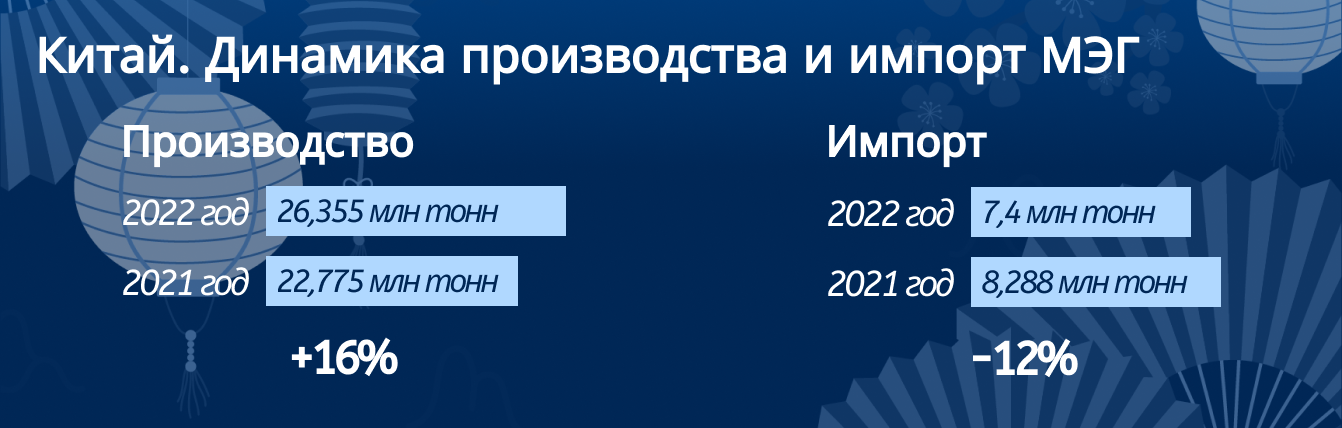

Китай потребляет до 60% всех этиленгликолей в мире. С начала пандемии страна жила в режиме «нулевой терпимости» к COVID-19, что тормозило производство и потребление. Самые жесткие ограничения вводили в 2022-м. За время карантина страна нарастила производственные мощности по МЭГ и сократила импорт продукта.

Китай потребляет до 60% всех этиленгликолей в мире. С начала пандемии страна жила в режиме «нулевой терпимости» к COVID-19, что тормозило производство и потребление. Самые жесткие ограничения вводили в 2022-м. За время карантина страна нарастила производственные мощности по МЭГ и сократила импорт продукта.

Руководство КНР постепенно снимает основные антиковидные ограничения с конца прошлого года. В обычный режим работы перешли предприятия и торговые центры, в январе отменили карантин для тех, кто прибывает в страну из-за рубежа.

По данным Oxford Economics, ВВП Китая за последние полтора года потерял около 1 трлн долларов. Эти деньги страна могла заработать, если бы коронавирусные ограничения стали снимать вместе с остальным миром.

Внутри страны и за ее пределами оценивают возможные последствия долгожданного решения о выходе из карантина. По данным Forbes, инвестбанк Goldman Sachs повысил прогноз по росту ВВП КНР в 2023 году с 5,2 до 5,5%. Восстановительный рост должен стать заметным уже во II квартале. Экономисты рассчитывают, что потребление домохозяйств в течение года вырастет на 9–10% – граждане Китая в 2022-м сэкономили порядка трети своих доходов.

По некоторым оценкам, возвращение Китая способно смягчить глобальную рецессию, начала которой в этом году ожидает большинство экспертов.

Возвращение к нормальной экономике и рост потребления способствуют восстановлению спроса производителей товаров на моноэтиленгликоль (МЭГ). Также, как и во всем мире, в Поднебесной его используют для изготовления пластиковых бутылок и упаковочных материалов, синтетических волокон и нитей, антифризов, хладоносителей и других технических жидкостей.

Мы затрагивали тему постковидного восстановления рынка МЭГ в КНР в этой статье. Тогда летняя отмена жесткого карантина в Шанхае на фоне периодических локдаунов в других крупных городах не привела к полноценному перезапуску гигантской экономики Китая.

Читайте также: В США научились перерабатывать ПЭТ-пластик с помощью ферментов

Китай потребляет до 60% МЭГ в мире. В начале 2020-х в стране производили более 40% МЭГ на планете Земля. Остальные объемы китайцы импортировали по морю, главным образом с Ближнего Востока, из Ирана и США. С 2015 года потребление этиленгликолей в стране растет среднегодовыми темпами 7,5%.

Одна из главных особенностей внутрикитайского производства МЭГ – использование технологии coal-to-MEG. Процесс получения этиленгликоля на основе угля разработала японская компания Ube Industries в 70-е годы прошлого века. «Угольный» способ производства был практически не востребован примерно до 2010 года, когда китайские химические компании взяли его на вооружение, чтобы удовлетворить растущий спрос рынка на этиленгликоли.

Уголь подается в газификатор, где вступает в реакцию с кислородом и паром для получения синтез-газа, который состоит из водорода, монооксида углерода и диоксида углерода. МЭГ из синтез-газа получают посредством многостадийной реакции, включающей регенерацию метилнитрита.

У КНР третье место в мире по запасам угля и первое место по производству и потреблению этого ископаемого топлива. Большая часть потребления идет на производство электроэнергии, но, возможно, самым быстрорастущим сектором является переработка угля в химические вещества. В стране дефицит собственных нефти и газа (самое распространенное в мире сырье для производства МЭГ – нефтегазовое), поэтому технология coal-to-MEG востребована. По данным на 2020-й из угольного сырья производили 42% всего китайского МЭГ.

При всех экологических издержках и сравнительно низкой энергоэффективности в стране не планируют отказываться от угольного МЭГ. Более того, по прогнозам доля coal-to-MEG к 2030 году в общем объеме производства продукта может вырасти до 70%. Помимо доступности сырья, у этой технологии есть важное преимущество – цены на уголь менее волатильны, в отличие от нефти и газа, кроме того Китай в качестве лидера по добыче угля может прямо влиять на них. Изменения себестоимости МЭГ из угля более предсказуемы, чем у аналогов из нафты, этана или сжиженных углеводородных газов.

Читайте также: Газопереработка в России. Продукты, производители, перспективы

В Китае не менее 20 крупных площадок по производству МЭГ – тех, что могут выпускать от 300 тыс. тонн МЭГ в год. В основном заводы принадлежат китайским компаниям, но есть и совместные с иностранцами проекты. Этиленгликоли производят на предприятиях около угольных разрезов (в основном внутри страны) и на площадках, интегрированных с нефтехимическими комплексами, часть из которых работает на привозном сырье (восток страны, портовые города).

Предприятия, которые выпускают МЭГ, в прошлом году в условиях падения спроса и невозможности работать полными рабочими сменами, прекращали производство, переключаясь на ремонт и модернизацию оборудования.

В 2022-м в КНР продолжали вводить новые заводы по выпуску МЭГ – антиковидные ограничения мало сказались на планах инвесторов. В числе крупнейших проектов выделим следующие:

Помимо площадок по выпуску МЭГ, в 2022-м году в Китае запускали производства терефталевой кислоты (ТФК, наряду с МЭГ – ключевой компонент для ПЭТ-материалов). Производства МЭГ и ТФК имеют друг для друга «вытягивающий» эффект.

По данным маркетингового агентства JLC, на конец 2022-го совокупные мощности площадок по выпуску МЭГ в стране достигли 26 355 млн тонн в годовом выражении – это примерно в 66 раз больше, чем МЭГ-мощности в нашей стране. Этот невероятный показатель стал очередным рекордом за всю историю производства МЭГ.

На фоне ограниченного спроса, запуска новых заводов и торгово-логистических ограничений из-за COVID-19, импорт МЭГ в Китай сократился. В декабре ряд поставок морем были перенесены на более поздние периоды из-за природных катаклизмов, повлиявших на производителей в США. В конце года портал textile.excellence сообщал о том, что импорт МЭГ в Китай в 2022-м уменьшился на 12% к показателям 2021 года – до 7,4 миллионов тонн.

Выход Китая из карантина сразу же отразился на стоимости МЭГ. Спотовые цены в Азии в первой половине января впервые за три месяца превысили планку 500 долларов за тонну.

Поставщики этиленгликолей, традиционное ориентированные на китайский рынок, и большую часть прошлого года торговавшие при низком спросе и небольшой марже, рассчитывают на восстановление спроса хотя бы до уровня позапрошлого года.

Вместе с тем у поставщиков есть опасения, что увеличение предложения за счет новых проектов в Китае на горизонте от полугода до года превысит спрос и разбалансирует рынок.

Повлиять на спрос на МЭГ в Китае способна эпидемиологическая ситуация. Официальный отказ от политики нулевой терпимости уже спровоцировал рост числа заболевших в стране – нельзя полностью исключить, что власти не вернутся к определенным ограничительным мерам.

Главный рыночный тренд химической индустрии в 2020-е годы – декарбонизация и использование возобновляемого сырья как альтернативы углеводородам. Для создания и продвижения инновационных экоматериалов Braskem запускает коллаборации с разработчиками, инвесторами и покупателями.

Главный рыночный тренд химической индустрии в 2020-е годы – декарбонизация и использование возобновляемого сырья как альтернативы углеводородам. Для создания и продвижения инновационных экоматериалов Braskem запускает коллаборации с разработчиками, инвесторами и покупателями.

Проект расширения производства этилена на биологической основе на заводе компании Braskem в городе Триунфо в Бразилии должны завершить в феврале. К действующим мощностям, дающим 200 тыс. тонн биоэтилена в год, добавят еще 60 тыс. тонн. Braskem вложила в проект 87 миллионов долларов.

Технологическим партнером стартовавшего в 2021 году проекта выступает компания Lummus (США) – ведущий мировой лицензиар производства этилена и продуктов его последующей переработки. Бразильцы получают этилен путем обезвоживания этанола, полученного из сахарного тростника.

В январе 2023 года североамериканское подразделение Braskem сообщило о начале оценки инвестпроекта по созданию производства полипропилена на биооснове в США. «В проекте будет использоваться проверенная запатентованная технология Braskem по переработке биоэтанола в физически сегрегированный полипропилен на биологической основе», – говорится в сообщении компании.

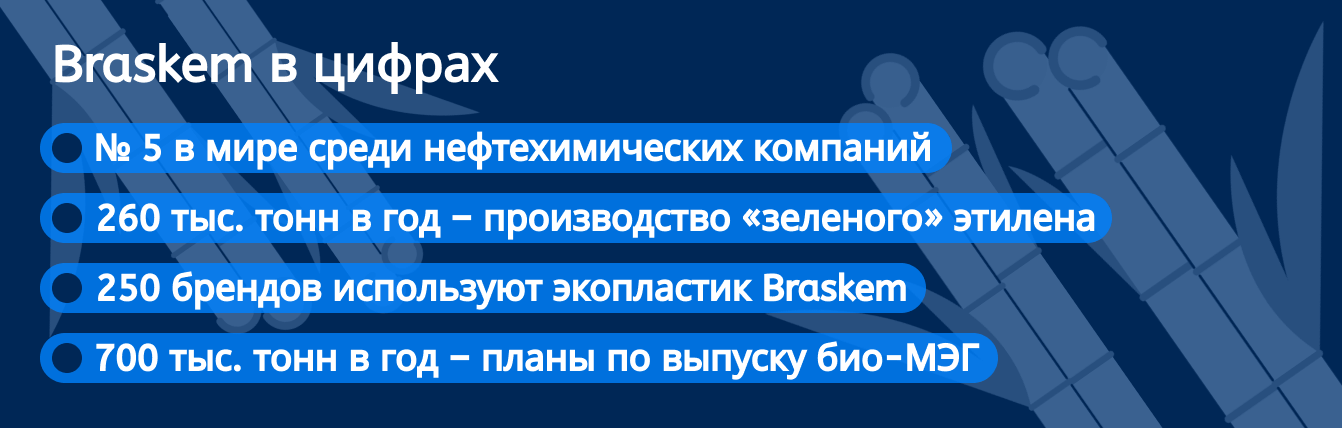

Braskem создана в 2001 году. Это лидер в Южной Америке и пятый в мире производитель нефтехимии по объемам продукции. Заводы Braskem работают в Бразилии, Мексике, США, Германии. Основа продуктового предложения Braskem – полиэтилен и полипропилен. С 2010 года компания выпускает этилен и из сахарного тростника.

Бразилия с большим отрывом мировой лидер по производству сахарного тростника. В стране ежегодно получают до 750 млн тонн пригодной к переработке тростниковой массы. Доступ к почти неограниченным объемам дешевого сырья выступает главным фактором успеха Braskem в сфере «зеленой» химии. Возможности бразильской компании привлекают партнеров из других стран – они заинтересованы в поставках востребованных материалов из растительного сырья.

В марте 2022-го Braskem и японский холдинг Sojitz (основные направления деятельности – машиностроение, авиастроение, энергетика, химическая промышленность) подписали соглашение о создании совместного предприятия, которое будет специализироваться на производстве гликолей на основе сырья из биомассы. В фокусе совместной работы – выпуск «зеленых» моноэтиленгликоля (МЭГ) и монопропиленгликоля (МПГ).

Стороны намерены запустить три завода биогликолей в Бразилии суммарной мощностью до 700 тыс. тонн в год. Первую площадку планируют ввести в 2026 году. Sojitz указывает, что будет продвигать на рынке экологически чистые материалы, а био-МЭГ планирует использовать прежде всего для производства «зеленого» полиэтилентерефталата (ПЭТ, упаковочный термопластик). Параллельно японцы работают над получением из возобновляемого сырья терефталевой кислоты – второго ключевого компонента для ПЭТ.

У Braskem есть опыт работы с гликолями из биосырья. С 2017 года бразильцы сотрудничают с компанией Topsoe (Дания, разработчик решений в сфере декарбонизации), чтобы апробировать преобразование сахара в МЭГ и МПГ в промышленных масштабах. Для этого в датском Лонгбю построили специальную демонстрационную установку. Первые партии МЭГ партнеры получили в 2020 году. Согласно информации на сайте Sojitz, совместное с Braskem предприятие будет использовать именно технологию, созданную с помощью Topsoe.

Характеристики МЭГ, созданного Topsoe для Braskem:

Технология Topsoe по созданию биогликолей называется MOSAIK™. Она предполагает расщепление сахара до промежуточного продукта, который может быть преобразован в ряд биохимических продуктов с использованием запатентованных катализаторов и процессов. Кроме МЭГ новые строительные блоки веществ позволяют создавать МПГ.

В мире уже производят МЭГ из сахарного тростника в промышленных масштабах. Компания India Glycols Limited делает это более 30 лет. О ее бизнесе читайте в нашем материале 2022-го года. Индусы получают этиленгликоли из «зеленого» этилена, тогда как технология, которую будет использовать Braskem, позволяет создавать готовый МЭГ сразу из сахара, минуя такие переделы, как этилен и окись этилена. Теоретически для выпуска экологически чистого МЭГ компания может использовать и «зеленый» этилен с завода в Триунфо. Сейчас этилен с этой площадки в основном идет на производство полиэтилена.

В Европе далее других на пути запуска промышленного производства биогликолей продвинулся финский концерн UPM. К концу этого года UPM запустит завод в Германии – МЭГ и МПГ там будут делать из измельченной древесины лиственных пород. Подробно о проекте рассказали здесь.

Braskem успешно продвигает себя в качестве экоориентированного B2B партнера, поставщика созданных из возобновляемого сырья материалов, из которых создают конечные потребительские товары. Партнеры Braskem по соглашению с компанией маркируют созданную из «зеленого» пластика продукцию знаком I’m green™. Порядка 30 компаний размещают I’m green™ на продуктах более чем 250 брендов.

Примеры использования «зеленых» материалов Braskem в конечной продукции:

В 2021 году Braskem представила инновацию, прямо не связанную с «зелеными» этиленом и МЭГ. Компания предложила рынку «умную» упаковку пищевых продуктов. Она «чувствует», что продукт скоро начнет портиться, и меняет цвет. В Braskem отмечают, что разработка удобна не только потребителям, но также производителям и продавцам, которым она поможет контролировать качество продукции.

Читайте также: Прогноз рынка моноэтиленгликоля на 2023 год

Этиленгликоль конкурирует с пропиленгликолем и глицерином. Объясняем, чем руководствоваться при выборе жидкости и даем рейтинги лучших теплоносителей.

Этиленгликоль конкурирует с пропиленгликолем и глицерином. Объясняем, чем руководствоваться при выборе жидкости и даем рейтинги лучших теплоносителей.

Владельцы частных домов с автономной системой отопления самостоятельно выбирают подходящие варианты теплоносителей – жидкостей, посредством которых тепло переносится от котла к радиаторам отопления. Натуральный и самый доступный теплоноситель – вода. Но в нашем климате у H₂O в отопительном контуре есть серьезный недостаток – при минусовых температурах она замерзает, что чревато разрывом труб и повреждением других элементов системы.

Избежать аварий и обеспечить тепло в помещении поможет использование специальных незамерзающих жидкостей. Их также называют антифризами (не путать с антифризами для автомобилей).

Помимо устойчивости к морозам, качественные антифризы для отопительных систем должны обладать следующими базовыми характеристиками:

Пропиленгликоль – бесцветная жидкость, безвредная для человека. Во многих странах пропиленгликоль разрешен к использованию в качестве пищевой добавки E1520. 55% концентрация пропиленгликоля в водном растворе начинает кристаллизоваться при температуре -40°С.

Вещество обладает повышенной текучестью, поэтому к герметичности соединений отопительных систем при использовании этой жидкости предъявляют повышенные требования. Безопасность для человека позволяет использовать пропиленгликоль в открытых системах отопления.

Читайте также: Все, что нужно знать о пропиленгликоле, в одной статье

Этиленгликоль (моноэтиленгликоль или МЭГ) – бесцветная жидкость. Вещество востребовано для изготовления автомобильных антифризов и упаковочных материалов (главным образом ПЭТ-упаковки). Этиленгликоль умеренно токсичен – по степени воздействия на организм относится к третьему классу опасности.

65% концентрация раствора вещества с водой устойчива к температурам до -65°С, далее начинается кристаллизация. Физические свойства МЭГ подробно описали в одном из материалов этого блога.

Глицерин – трехатомный спирт, нетоксичен – в небольших количествах допускается использование в качестве пищевой добавки. Рабочая температура – до -30 °С. Из-за вязкости вещества риск протечек системы отопления снижен до минимума. О свойствах глицерина и его применении у нас есть отдельная статья.

Универсальной методологии оптимального выбора теплоносителя не существует. Решение зависит от особенностей конкретной отопительной системы и финансовых возможностей покупателя. В любом случае, стоит внимательно знакомиться с характеристиками антифиризов, учитывать требования производителей отопительного оборудования, а также знать следующее:

Антифризы для систем отопления жилых и промышленных объектов в России производят десятки компаний. Часть из них специализируются также на выпуске автомобильных антифризов.

Читайте также: Анализ рынка антифризов в России

На портале proreyting.ru размещен рейтинг теплоносителей для систем отопления, доступных к покупке на российском рынке в 2023 году. Критерии составления рейтинга – оценка товаров и отзывы на «Яндекс Маркет».

На портале Tehcovet.Ru в числе прочих есть отдельный рейтинг теплоносителей для частных домов на основе этиленгликоля. Приведем топ-5 продуктов из этого рейтинга.

Отходы разлагают на базовые компоненты – терефталевую кислоту и моноэтиленгликоль. Разработчики утверждают, что такой способ переработки самый экологичный и наиболее дешевый.

Отходы разлагают на базовые компоненты – терефталевую кислоту и моноэтиленгликоль. Разработчики утверждают, что такой способ переработки самый экологичный и наиболее дешевый.

Полиэтилентерефталат (ПЭТ) – сложный полиэфир с уникальными свойствами. Открытый в середине прошлого века, сейчас он один из распространенных на планете полимеров, – из ПЭТ делают сотни видов продукции для многих отраслей. В общем виде ПЭТ делят на упаковочный (для пленок и бутылок) и текстильный (для волокон и нитей).

Для производства ПЭТ нужны два базовых компонента – терефталевая кислота (ТФК) и моноэтиленгликоль (МЭГ). Заводы по выпуску ПЭТ потребляет до 2/3 всех объемов МЭГ. У выпуска ПЭТ стабильно положительная динамика – мировое производство этого полимера превысило 80 миллионов тонн в год.

Переработка десятков миллионов тонн ПЭТ-пластика – глобальная экологическая проблема. Даже в США и странах ЕС, где есть развитая система раздельного сбора мусора, не более 50% ПЭТ-бутылок идут на переработку. В России порядка 12–15% ПЭТ идет в переработку, а в бедных странах сбором и переработкой пластика вообще не занимаются.

Известно несколько способов переработки ПЭТ-материалов, но самым распространенным является механический рециклинг. Собранный ПЭТ промывают, измельчают и расплавляют – вторичный материал используют в готовом виде или подмешивают к новому. Главный недостаток этого способа – воздействие на экологию. Это еще один цикл промышленного производства с новым углеродным следом.

ПЭТ нельзя перерабатывать многократно. Волокна полимеров с после каждой переработки стареют, качество продукта постепенно становится хуже. Несколько раз переработанный ПЭТ-пластик в итоге нужно утилизировать – например, сжигать.

Альтернативный способ переработки ПЭТ – деполимеризация. С помощью термического и химического воздействия сырье разлагают на МЭГ и ТФК. Первичные компоненты готовы к новому циклу превращения в ПЭТ или к другому использованию. Минус деполимеризации – стоимость: она дороже производства первичного материала.

В конце 2022 года в Национальной лаборатории возобновляемых источников энергии (подразделение министерства энергетики США) рассказали об успехах в испытании нового способа деполимеризации ПЭТ. Сотрудники лаборатории вместе с учеными из университетов Портсмута (Великобритания) и штата Монтана создали технологию ферментативной переработки ПЭТ. Работу по разложению пластика на ТФК и МЭГ выполняют специальные бактерии – этим способ кардинально отличается от всех существующих.

О концепции ферментативной переработки ПЭТ в научном сообществе говорят с начала века. В 2016 году японские ученые рассказали об открытии, которое перевело концепцию из теории в плоскость практических разработок.

Сотрудники Киотского технологического института проверили образцы сточных вод, загрязненных ПЭТ, на наличие микроорганизмов, которые могли расти на пластике. Они нашли новый штамм бактерий Ideonella sakaiensis. Бактерии этого вида использовали ПЭТ в качестве источника получения питательных веществ, разрушая материал в процессе питания.

Японцы открыли, что Ideonella sakaiensis производит два фермента, которые способствуют быстрому разложению ПЭТ.

К середине десятых годов ученым были известны несколько микроорганизмов, способных поедать пластик, однако Ideonella sakaiensis оказалась самой эффективной – для нее именно ПЭТ являлся единственным источником пищи и энергии, тогда как для аналогов он не был основным питанием.

Бактерии Ideonella sakaiensis способны расти при температуре 15–42 °С (оптимальная температура 30–37 °С).

Группа ученых под эгидой Национальной лаборатории возобновляемых источников энергии годами изучали Ideonella sakaiensis, задавая ей новые свойства и создавая из нее то, что в биотехнологии называют специальной инженерной бактерией. Свойства ферментов по расщеплению ПЭТ улучшили в шесть раз.

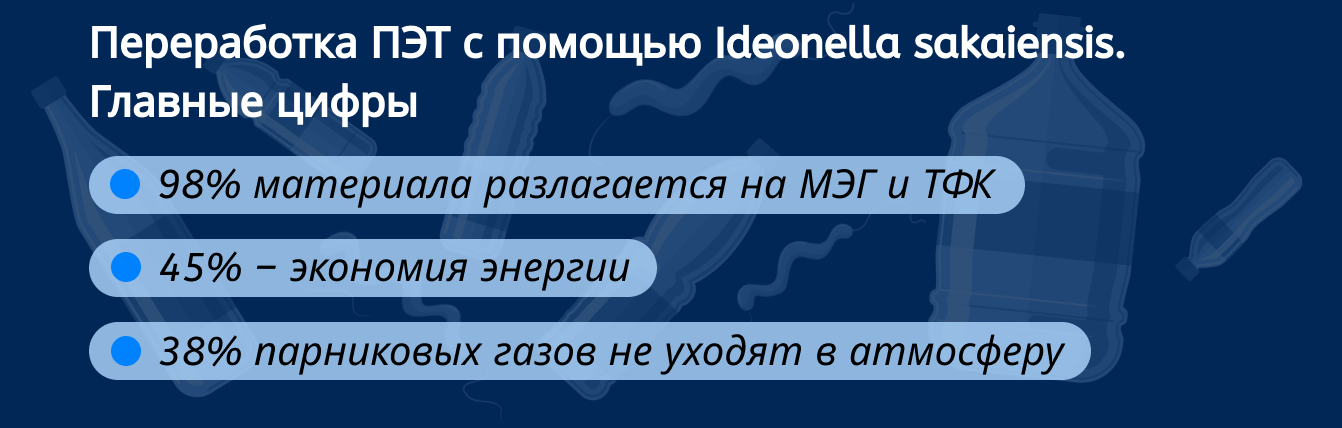

Ученые доказали, что бактерия способна разлагать 98% пластика, создавая ТФК и МЭГ – высококачественные блоки для производства нового ПЭТ или других материалов.

Нетривиальной задачей для команды ученых была деполимеризация долговечных кристаллических ПЭТ без предварительного размягчения с помощью нагревания. Помогли статистические модели, созданные искусственным интеллектом. Улучшенные ферменты позволили бактериям более эффективно расщеплять именно кристаллический ПЭТ, чем с его простые разновидности.

«Методы искусственного интеллекта помогают находить закономерности в данных о ферментах, которые обеспечат более глубокое понимание того, что делает хороший фермент, поедающий пластик. Это позволит нам улучшить ферменты с помощью белковой инженерии и найти другие ферменты в природе, похожие по своим характеристикам», – рассказал ученый из Национальной лаборатории возобновляемых источников энергии Джафет Гадо.

Работа по улучшению свойств бактерий принесла выдающиеся результаты, которые, помимо научного, имеют и экономическое измерение: деполимеризация с помощью Ideonella sakaiensis дешевле механического способа переработки ПЭТ.

Сведение к минимуму этапов очистки, измельчения и нагревания материала – важнейшие факторы экономии и снижения воздействия на окружающую среду для тех предприятий, кто внедрит у себя технологию ферментативной переработки ПЭТ. Инженерным бактериям, расщепляющим кристаллический ПЭТ, не нужна предварительная обработка пластика и его нагревание. За счет отказа от дополнительной подготовки сырья, технология обеспечивает относительно малозатратную переработку ПЭТ.

Западные ученые также делают акцент на том, что новая технология снижает энергозатраты и уменьшает выбросы парниковых газов при переработке ПЭТ. На промышленной площадке технология снижает потребность в энергии по всей цепочке на 45% и выбросы парниковых газов в течение жизненного цикла на 38% по сравнению с процессами, где нужна предварительная обработка сырья.

Что касается отходов ковровых покрытий и одежды из ПЭТ, не поддающихся переработке с помощью обычных технологий, бактерии производят ТФК себестоимостью менее 1 доллара за кг. Себестоимость ТФК, полученной традиционным способом, составляет от 1 до 1,5 долларов за кг . Аналогичных расчетов по МЭГ ученые не приводят.

Читайте также: Терефталевая кислота — продуктовый спутник МЭГ. Как устроен ее рынок?

МЭГ традиционно получают из переделов сырья углеводородного происхождения. Последние годы в рамках «зеленой» повестки все более востребованы продукты из возобновляемого сырья. В сфере производства этиленгликолей есть несколько работающих проектов, использующих этилен растительного происхождения – о получении МЭГ из тростника читайте здесь, статья о продукте деревянного происхождения здесь.

В 2023 году проекты выпуска МЭГ из альтернативного сырья уже не выглядят ноу-хау – очевидно, что доля «зеленого» этиленгликоля на мировом рынке будет понемногу расти. Получение МЭГ с помощью инженерных бактерий – принципиально новая технология, которая при определенных условиях способна изменить всю глобальную индустрию производства этиленгликолей. Работы с Ideonella sakaiensis – не единственный проект в этой сфере: 2022-м компания LanzaTech (США) сообщила об успешной обкатке технологии, когда бактерии вырабатывают МЭГ из углеродных выбросов промышленных предприятий.

Читайте также: Превратить углерод в МЭГ — фантастика или реальность?

Если биотехнологические проекты получения продукта из отходов подтвердят эффективность и будут приняты производителями, «ферментативный» МЭГ способен потеснить МЭГ из этилена («зеленого» или нефтегазового происхождения). Ключевое конкурентное преимущество – короткая цепочка производства. Она обеспечивает меньший углеродный след и низкую себестоимость конечного продукта.

Технология с использованием ideonella sakaiensis позволит оставлять в обороте сырье для ПЭТ-материалов. Возвращение гликолей в цепочку создания ПЭТ объективно уменьшит потребность в МЭГ – это уменьшит спрос на продукт и снизит цены. Несмотря на стремительное развитие технологий, о реальном влиянии инженерных бактерий на мировой рынок МЭГ можно будет говорить не ранее второй половины 20-х годов.

Одной из серьезных проблем российского химического рынка многие годы было применение в различных технологических жидкостях метанола – опасного вещества, образующего ядовитые соединения. Он бесконтрольно использовался в омывающих и охлаждающих жидкостях, создавая угрозу как для автомобилей, так и для людей. Исправить ситуацию правительство планирует уже в начале 2023 года, утвердив соответствующие нормативные акты.

Одной из серьезных проблем российского химического рынка многие годы было применение в различных технологических жидкостях метанола – опасного вещества, образующего ядовитые соединения. Он бесконтрольно использовался в омывающих и охлаждающих жидкостях, создавая угрозу как для автомобилей, так и для людей. Исправить ситуацию правительство планирует уже в начале 2023 года, утвердив соответствующие нормативные акты.

В России в ближайшее время планируется ужесточить контроль за оборотом метилового спирта (метанола), который недобросовестные производители часто используют вместо этиленгликолей. Как сообщал в конце прошлого года замглавы Минпромторга РФ Виктор Евтухов, соответствующий законопроект уже подготовлен и будет внесен на рассмотрение в Госдуму в начале 2023 года. Он уточнил, что сейчас документ проходит внутренние обсуждения в правительстве РФ.

Предполагается, что в рамках нового законодательства функции контроля за производством и оборотом метанола перейдут от Минздрава к Минпромторгу. Как пояснял глава бюджетного комитета Совфеда Анатолий Артамонов, это связано с тем, что на данный момент у министерства нет необходимых полномочий для полноценного регулирования этой сферы.

Оперативная разработка нормативной базы в области производства и поставок метилового спирта началась по поручению президента Владимира Путина и связана с ростом количества случаев отравления этим веществом. Так, по данным Роспотребнадзора, в среднем ежегодно фиксируется 1 тыс. фактов отравления метанолом в России, из которых 800 приводит к смерти. Но это ядовитое вещество представляет большую угрозу в составе технических жидкостей, даже если применять их по назначению.

Ежегодно в России производится более 4 млн. тонн метанола. До сих пор доля экспорта составляла 70%, а остальная часть применялась для технических нужд внутри страны.

В частности, существенные объемы направляются на производство незамерзающих жидкостей для омывания автомобильных стекол, хотя на данный момент использование этого вещества там запрещено.

Несмотря на это, на рынке активно лоббируется снятие запрета на использование метанола после внесения этого вещества в восьмой пакет антироссийских санкций Евросоюза. Такое ограничение стало серьезной проблемой для производителей, которые вынуждены снижать уровень загрузки своих мощностей из-за сложностей со сбытом продукции.

В 2022 году, по данным S&P Global, Россия экспортировала в ЕС 120-130 тыс. тонн метанола в месяц.

Лишившись этого рынка, компании начали искать новые пути продаж, и одним из них является возвращение метанола в состав «незамерзайки».

Президент Национального автомобильного союза (НАС) Антон Шарапин в ноябре прошлого года направил письмо премьер-министру РФ Михаилу Мишустину с соответствующей просьбой. По его мнению, это окажет поддержку отечественным производителям, а также повысит доходы федерального бюджета за счет вывода из тени целого сегмента экономики. В письме он отмечает, что на фоне блокировки традиционных маршрутов экспорта, производители метанола вынуждены продавать продукцию в страны Азии по минимальным ценам, чтобы не допустить остановки производства. При этом Антон Шарапин указывает, что фактически запрет и так не действует, что подтверждают контрольные закупки Роспотребнадзора, в ходе которых выявляется продукция с метанолом. Для контроля оборота стеклоочистителей с метиловым спиртом в союзе предлагают ввести систему маркировки. Глава НАС уверяет, что при использовании омывателя по прямому назначению метанол не представляет опасности.

В то же время эксперты нефтехимической отрасли отмечают, что применение в «незамерзайке» метилового спирта создает большие риски для здоровья человека. «Метанол в омывательной жидкости — это яд, пары которого при разбрызгивании на стекло будут попадать в салон. Помимо вреда здоровью человека, он негативно влияет и на детали автомобиля, например, расплавляет резиновые прокладки. К тому же, она банально будет плохо мыть стекло», — отмечает один из участников рынка. Он напоминает, что по стандарту в незамерзающих жидкостях должен использоваться изопропиловый спирт или этанол.

Помимо этого может обостриться проблема производства контрафактного антифриза — как следствие профицита метанола на российском рынке. Традиционно для производства охлаждающих жидкостей используются этиленгликоли — благодаря высокой температуре кипения и сопротивляемости кристаллизации. Но моноэтиленгликоль и его сопродукты дороже метанола как минимум в пять раз, поэтому долгое время на российский рынок поступали большие объемы антифризов с использованием метилового спирта. Их ключевая проблема — низкий порог закипания, что может привести к перегреву двигателя или даже прямому возгоранию, так как пары метанола легко воспламеняются. Кроме того, такой антифриз химически агрессивен к деталям автомобильных систем. К тому же смеси на базе метилового спирта при нагревании могут образовывать ядовитые соединения, опасные для здоровья.

Несмотря на высокие риски, до 2018 года применение метанола при производстве охлаждающих жидкостей никак не регламентировалось — за исключением введенного в 2007 году главным санитарным врачом РФ запрета на использование метилового спирта в средствах по уходу за автотранспортом , который мало изменил ситуацию. Но четыре года назад в России утвердили специальные нормативы. В частности, согласно ГОСТ 34425-2018 «Жидкости охлаждающие. Метод определения содержания метилового спирта» его содержание в антифризах не должно превышать 0,05%. Решение о введении норматива по метиловому спирту было принято рабочей группой Евразийской экономической комиссии.

Кстати, когда разрабатывался ГОСТ, многие наработки остались за рамками норматива. Например, тогда прозвучало предложение изымать опасную автохимию из оборота с помощью обязательной сертификации и введения учета оптового оборота метилового спирта. Подобные методы обсуждаются и сейчас.

Читайте также: Антифризам не хватает машин

Какие меры в итоге будут предусмотрены новым законодательством, покажет время. Участники обсуждения не рассчитывают на быстрое принятие проекта, так как вокруг него еще много разногласий, а формулировки требуют уточнений. В частности, против принятия документа в текущем виде выступает Российский союз химиков (РСХ). Поэтому, говорят эксперты нефтехимического сектора, пока потребителям следует более осторожно подходить к выбору охлаждающих жидкостей, так как сохраняется риск купить контрафакт. В то же время они напоминают, что есть сферы, где применение метанола не только допустимо, но и технологически незаменимо: например, производство тормозных жидкостей.

Читайте также: Прогноз рынка моноэтиленгликоля на 2023 год

«Дочка» «Газпрома» разрабатывает месторождения углеводородов, занимается нефтепереработкой и продает нефтепродукты.

«Дочка» «Газпрома» разрабатывает месторождения углеводородов, занимается нефтепереработкой и продает нефтепродукты. Сейчас компания заявляет о проработке выхода в сегмент производства нефтехимической продукции. Такой сценарий даст российскому рынку полимеров серьезного игрока. Мы обобщили все, что известно о планах «Газпром нефти» в этой статье.

Весной 2021 года Омский нефтеперерабатывающий завод (НПЗ) «Газпром нефти» объявил тендер на разработку технико-экономического обоснования (ТЭО) проекта «Комплекс нефтехимии». Согласно условиям проекта, ассортимент новой нефтехимической продукции предприятия может составить 600 тыс. тонн полипропилена и 1,2 млн тонн полиэтилена в год.

О планах «Газпром нефти» развивать нефтехимию вскоре рассказал директор по нефтепереработке этой компании Михаил Антонов. По его словам, к 2035 году доля нефтехимии в продуктовом портфеле «Газпром нефти» должна достигнуть 15%. Топ-менеджер уточнил, что заняться развитием собственной нефтехимии компанию заставляют вызовы в сфере мирового спроса на нефтепродукты и необходимость диверсифицировать бизнес.

В начале 2022-го гендиректор «Газпром нефти» Александр Дюков сообщил медиа, что в компании изучают те направления нефтехимии, которые бы интегрировалась с нефтепереработкой. По его словам, сырьевой базой будущего нефтехимического комплекса в Омске может стать нафта.

Читайте также: Вечная нафта. Перспективы развития рынка

В дальнейшем появилась информация, что «Газпром нефть» после завершения модернизации НПЗ в Омске и Москве к 2025 году будет частично перепрофилировать их в сторону нефтехимии.

Геополитический фон 2022-го не повлиял на планы «Газпром нефти» идти в нефтехимию. В декабре руководитель дирекции переработки нефти и газа компании Олег Ведерников сообщил, что «Газпром нефть» продолжает изучать возможность развития Омского НПЗ в нефтехимическом направлении. По его словам, компании нужен новый уровень гибкости производства благодаря вовлечению всей корзины промежуточных и побочных продуктов. Он также подтвердил, что потенциальное производство будет включать пиролиз с выпуском полиэтилена и полипропилена.

Омский завод – один из самых современных НПЗ в РФ. Мощности по переработке составляют 22,2 млн тонн нефти в год, глубина переработки – почти 100%, выход светлых нефтепродуктов класса «Евро-5» – свыше 80%. В 2023 году на предприятии запустят новый комплекс первичной переработки нефти на 8,4 млн тонн в год. «Газпром нефть» инвестировала в модернизацию Омского НПЗ порядка 400 млрд рублей.

О том, кто и какие полимеры производит в России – читайте в нашем кратком гиде по отрасли.

Запуск нефтехимического производства на площадке собственных НПЗ – новый амбициозный проект «Газпром нефти», однако компания уже участвует в выпуске полимеров в России в качестве партнера СИБУРа – лидера отечественной нефтегазохимии.

Так, СИБУР и Московский НПЗ «Газпром нефти» с 2010 года совместно управляют научно-производственным предприятием «Нефтехимия». На этой площадке выпускают марочный полипропилен. Годовая мощность столичного предприятия – 120 тыс. тонн гранулированного продукта.

Также, как и московское НПП «Нефтехимия», завод «Полиом» из Омска выпускает полипропилен по технологии Spheripol компании LyondellBasell (Нидерланды). «Полиом» может производить в год до 218 тыс. тонн полипропилена. Предприятие ввела в строй в 2012 году группа компаний «Титан» (о новом проекте ГК «Титан» по созданию производства ПЭТ-гранул читайте в нашем блоге). В 2019 году СИБУР и «Газпром нефть» приобрели завод. «Полиом» получает сырье – пропан-пропиленовую фракцию – с Омского НПЗ, а за дистрибуцию готовой продукции на внутреннем и внешнем рынках отвечает СИБУР.

В 2021-м «Полиом» отправил на экспорт 40% продукции. Полипропилен из Омска приобрели клиенты из 20 стран. Крупнейшим потребителем полипропилена от «Полиом» была Турция.

«Газпром нефть» занимается нефтехимией и в Сербии. В 2021-м компания «Нефтяная индустрия Сербии» (NIS, совместный актив «Газпром нефти» и правительства Сербии), увеличила долю в капитале крупнейшего местного производителя нефтехимической продукции «ХИП Петрохемия» до 90%. По условиям сделки NIS должна докапитализировать «ХИП Петрохемия» на 150 млн евро и построить комплекс по производству полипропилена мощностью 140 тыс. тонн. В настоящее время развитие проектов «Газпром нефти» в Сербии осложнено санкциями Запада в отношении российского бизнеса.

Нефтехимия и полимеры – не единственное направление усилий «Газпром нефти» по диверсификации продуктового портфеля через увеличение нетопливного сегмента.

Еще задолго до событий этого года, актуализировавших вопрос о дефиците отечественных катализаторов, компания начала создавать уникальное для России производство катализаторов гидропроцессов. Первую линию катализаторного производства для нефтепереработки мощностью 6 тысяч тонн в год компания запустит в 2023-м. Проект по созданию нового завода стартовал в Омске в 2019 году. В рамках второй очереди планируют пустить линию катализаторов каталитического крекинга, рассчитанную на 15 тысяч тонн. В компании намерены закрыть потребности внутреннего рынка, часть продукции будут экспортировать.

Малотоннажная и специальная химия – та новая продукция, которую «Газпром нефть» также рассчитывает производить на своих НПЗ. Работой по развитию этого направления занимается «Газпромнефть – Промышленные инновации». По словам гендиректора этой структуры Михаила Никулина, сейчас разработки ведутся в сфере присадок к различным видам топлива, спиртов, растворителей и промежуточных продуктов для производства фармсубстанций. Он считает, что выстраивание соответствующих производственных цепочек откроет новые направления, такие как биотехнологические способы получения полимеров или производство композитных материалов.

«Газпром нефть» в 2023 году запускает лабораторно-пилотный комплекс в Санкт-Петербурге. На базе комплексе будут создавать технологии новых поколений катализаторов для нефтепродуктов и продуктов нефтехимии, а также сырье для фармсубстанций. Объем инвестиций в проект – 5 млрд рублей.

Читайте также: Все в лес! Финны из UPM в 2023-м запускают производство МЭГ из древесной биомассы

Детали проектов по организации нефтехимических производств «Газпром нефти» пока неизвестны. У компании есть опыт управления нефтехимическими предприятиями в качестве партнера профильных игроков (СИБУР, «ХИП Петрохемия»). Теперь «Газпром нефть» намерена самостоятельно развивать нефтехимическую компоненту бизнеса.

На основе доступных данных можно выделить факторы, которые будут способствовать успеху компании в нефтехимии:

Проблемы с экспортом российской нефти, возникшие в 2022-м, по всей вероятности, будут актуальны и в среднесрочной перспективе. Такой фон способствует фокусировке компании «Газпром нефть» на новых направлениях бизнеса – в том числе на запуске производства полиэтилена и полипропилена.

Реализация новых нефтехимических проектов российскими компаниями будет способствовать снижению волатильности рынка этиленгликолей. В цепочке от сырья до готового продукта появится больше полуфабриката (этилен), который при необходимости может быть направлен на производство гликолей.