Компания полностью закроет потребности внутреннего рынка в этом веществе, которое до сих пор приходилось закупать за рубежом. Эксперты указывают на большие перспективы нового направления, благодаря высокому спросу, который увеличивается за счет новых областей применения, например, пищевой промышленности.

Первая партия полиалкиленгликоля российского производства.

Компания полностью закроет потребности внутреннего рынка в этом веществе, которое до сих пор приходилось закупать за рубежом. Эксперты указывают на большие перспективы нового направления, благодаря высокому спросу, который увеличивается за счет новых областей применения, например, пищевой промышленности.

Структура СИБУРа «Нижнекамскнефтехим» 26 октября впервые в России выпустила опытно-промышленную партию полиалкиленгликоля (ПАГ, сополимер окиси этилена или окиси пропилена), который является одним из наиболее универсальных видов синтетических смазочных материалов для промышленного оборудования. Первый объем в 32 тонны был произведен на линии простых полиэфиров завода по производству стирола и полиэфирных смол (СПС). Как уточнили в компании, продукт уже прошел испытания на «Томскнефтехиме» и «Казаньоргсинтезе». Там отметили, что разработкой нового продукта занимались научные центры и предприятия СИБУРа с партнерами, а рецептуру масла разработал НТЦ «Нижнекамскнефтехима». Сырье для производства базового масла на 100% локализовано на предприятиях СИБУРа.

Читайте также Быстрее, лучше, умнее. Как работает производственная система СИБУРа

До этого все полиалкиленгликоли и продукция на их основе полностью импортировались в Россию. Запущенное на «Нижнекамскнефтехиме» производство мощностью 15 тыс. тонн ПАГ в год закроет потребности внутреннего рынка, которые втрое ниже этого объема. Это направление, по мнению экспертов, является перспективным с учетом стабильного роста потребления данного продукта. Спрос со стороны промышленности активно увеличивается с 1980-х годов, а повышение стандартов производительности в автомобильном и промышленном секторах гарантирует дальнейшую положительную динамику.

Масла классифицируются ПАГ по их весовому процентному составу оксипропиленовых и оксиэтиленовых звеньев в полимерной цепи. Основная особенность ПАГ – очень высокий индекс вязкости (от 180 до 280) — дает им возможность работы в широком диапазоне температур от -40 до 200 градусов по Цельсию. Помимо этого они способны совмещать эластомеры и сохранять термостойкость при повышенных температурах. При этом высокая растворяющая способность этого вида гликолей предотвращает образование отложений за счет растворения в них образующихся осадков, то есть им присущи отсутствие склонности к коксообразованию и низкая зольность.

Исторически масла ПАГ — одни из первых синтетических смазочных материалов, которые были разработаны и коммерциализированы. Их разработка началась по мандату ВМС США в ответ на возгорание гидравлической жидкости на кораблях в результате попадания снарядов во время Второй мировой войны. В 1942 году и в течение следующих 30 лет военно-морской флот начал использовать исключительно водогликолевые гидравлические жидкости на основе полиалкиленгликолей, которые были огнестойкими и могли работать в широком диапазоне температур. Позже ПАГ-масла стали широко применяться в качестве смазочных материалов для текстиля и в качестве закалки при термической обработке металлов.

Сейчас, помимо использования в качестве промышленных смазочных материалов, разработаны смазочные материалы на основе полиалкиленгликолей для использования в оборудовании пищевой промышленности. Они являются одним из немногих синтетических веществ, определенных в регламенте FDA (Федеральный закон о продуктах питания, лекарствах и косметике США), разрешенных для использования в промышленном оборудовании, когда может произойти случайный контакт пищевых продуктов со смазочным материалом. Помимо этого низкая летучесть при применении при высоких температурах, а также устойчивость к образованию остатков и отложений и способность к биологическому разложению делает ПАГ идеальным вариантом для экологически чувствительных применений. Эксперты отмечают, что ПАГ применяется там, где важно отсутствие минерального масла, например, для компрессоров на пиролизе, потому что олефины растворяются в минеральных маслах и ухудшают их свойства.

Благодаря своим разнообразным возможностям ПАГ-масло применяется в огромном количестве отраслей: в качестве смазочных материалов в гидравлике и газоперекачивающем оборудовании, в охлаждающих жидкостях, жидкостях для металлообработки, трансмиссионных и цепных маслах. Также этот продукт используется в качестве высокотемпературных смазок и теплоносителей в бумажной, керамической, стекольной, а теперь и пищевой отраслях промышленности.

Глобальный рынок полиалкиленгликоля плотно консолидирован. Крупнейшими мировыми производителями этого продукта, на которые приходится более половины его выпуска, являются Dow Chemical Company, Covestro AG, LyondellBasell Industries Holding B.V., BASF SE и Royal Dutch Shell plc. Его объем оценивался почти в $399 млн. в 2020 году и, по прогнозам Verified Market Research, к 2028 году достигнет $454, увеличиваясь в среднем на 6,1% с 2021 по 2028 год. Эксперты Data Bridge Market Research предполагают более существенную динамику. По их мнению, до 2029 года рынок полиалкиленгликоля будет расти в среднем на 11,40%. Такой существенный рост они объясняют ориентацией на современные варианты химии различных авиакомпаний, оборонных предприятий и производителей средств личной гигиены и фармацевтических препаратов.

Читайте также Нефтегазохимия РФ. Продукты, производители, география

Еще одним быстрорастущим сегментом потребления ПАГ является производство мягкой пены из полиуретана, который широко используется, среди прочего, в производстве стульев, автомобильных подушек и спортивного инвентаря. При этом компании, производящие полиалкиленгликоль, расширяют свои возможности по производству вспененного полипропилена (ПП), чтобы удовлетворить потребности конечных пользователей в аэрокосмической и оборонной промышленности. Помимо этого, благодаря разработке полимерных пенопластов, быстро развивается упаковочный бизнес. И, как отмечают эксперты, производители на рынке ПАГ используют новые возможности применения вспененного полипропилена для изготовления изоляционных и ударопрочных материалов. Различные производители проводят исследования с целью разработки новых процессов вспенивания в результате увеличения использования пенополиуретана, что способствует росту рынка полиалкиленгликоля.

Но, считают аналитики, несмотря на то что у ПАГ есть много привлекательных факторов, существует несколько ограничений, которые могут повлиять на рост этого рынка. Общий объем рынка полиалкиленгликоля будет сдерживаться волатильностью цен на сырую нефть, которая является базовым сырьем для производства окиси этилена и пропилена.

Эксперты отмечают, что для мировой индустрии производство полиалкиленгликолей – рядовая химия, с учетом, что четверть всех синтетических лубрикантов базируется на этом классе веществ. Но, полагают они, для России это большой шаг к импортозамещению. В то же время глава Центра отраслевых исследований Андрей Костин отмечает, что «Нижнекамскнефтехим» мог наладить выпуск этой продукции намного раньше, имея в рамках своей производственной площадки все необходимые сырьевые ингредиенты.

Этиленгликоль циркулирует под площадкой, его задача – обеспечивать оптимальную температуру льда. Благодаря хорошему холодному льду на аренах бывает по-настоящему жарко – хоккеисты, фигуристы и конькобежцы стараются показать свой спортивный максимум.

Этиленгликоль циркулирует под площадкой, его задача – обеспечивать оптимальную температуру льда. Благодаря хорошему холодному льду на аренах бывает по-настоящему жарко – хоккеисты, фигуристы и конькобежцы стараются показать свой спортивный максимум.

Мы много писали о значении моноэтиленгликоля (МЭГ) для производства антифризов, термопластика и синтетического волокна. Но МЭГ востребован не только промышленностью – без него не обойтись в индустрии спорта и развлечений. Сегодня рассказываем, как вещество создает и сохраняет лед на аренах для зимних видов спорта, сезон которых уже начинается.

Начинка современных арен с искусственным льдом устроена схожим образом, будь то скромный районный ФОК или площадка, рассчитанная на десятки тысяч зрителей. Собственно лед – это лишь вершина большого и технологически сложного «айсберга».

Каток без льда – это гладкая бетонная поверхность снаружи, а внутри – что-то вроде слоеного пирога, в котором уровнями уложены трубки для жидкого хладоносителя – 32–40-процентного раствора МЭГ.

Под трубками идут слои тепло- и пароизоляции, а потом еще один бетонный слой с трубопроводами – уже для подогрева. Эти слои берегут грунт под ледовой ареной от промерзания и вспучивания – это может деформировать конструкцию арены. За обогрев грунта отвечает все тот же раствор МЭГ – в нижней части «слоеного пирога» он циркулирует подогретым до +10–15 °С.

«Холодное» сердце арены – холодильная установка или чиллер. Установок может быть несколько. Охлаждение МЭГ происходит в теплообменнике: кипящий фреон (хладагент) отбирает тепло у гликолевого раствора (хладоносителя), циркулирующего под спортивной площадкой, а насосы разгоняют жидкость по трубкам.

Для разных видов спорта рекомендован лед разных физических свойств («быстрый» или «мягкий») и разной температуры. Например, лучшая температура хоккейного льда около –5 °С, для фигурного катания подходит лед холоднее на 1-1,5 градуса. От этих особенностей зависит и температура хладоносителя, отвечающего за состояние льда: МЭГ подается в трубки под ледовым полем с температурой от –9 до –15 °С.

Намораживание или «варка» льда на площадке – многоэтапный процесс, который на топовых аренах перед большими соревнованиями занимает до семи дней. Система трубок в этот время прокачивает тонны хладоносителя, создавая условия для замерзания воды.

МЭГ – не единственный вариант хладоносителя. В разное время в России и за рубежом для управления температурой искусственного льда использовали и другие вещества.

Альтернативы этиленгликолю:

Однако именно МЭГ наиболее востребован – по сравнению с аналогами он наименее коррозионно-опасен, а нужные объемы легче приобрести на рынке.

Все перечисленные хладоносители опасны. По степени воздействия на организм человека МЭГ относят к умеренно опасным веществам (третий класс опасности). На практике при эксплуатации арен с искусственным льдом риск взаимодействия людей с хладоносителем минимален.

Физические свойства МЭГ делают его одновременно отличным хладоносителем и теплоносителем:

Это значит, что вещество сохраняется в жидком виде при таких температурах, когда обычная вода превращается в лед или испаряется. Что касается морозостойкости, то различные сочетания МЭГ с водой дают возможность варьировать температуру замерзания, даже понижая ее до –60 °С и ниже. В случае экстремальных температур, раствор МЭГ в трубах не станет льдом и не деформирует оборудование, а превратится в кашеобразную рыхлую массу.

В нашей стране с холодным климатом именно устойчивость МЭГ к отрицательным температурам делает его незаменимым в сфере автохимии. До 2/3 всего производимого этиленгликоля в России идет на изготовление автомобильных антифризов.

О том, как развивается российский рынок антифризов в 2022 году – читайте в нашем отдельном материале. О физических свойствах МЭГ и его применении в различных сферах мы писали в этой статье.

Считается, что для поддержания в рабочем состоянии льда на спортивной арене формата хоккейной площадки (минимально допустимый размер 56 на 26 метров) достаточно 10–12 тонн водно-гликолевого раствора. Оборот жидкости невысокий – как правило хладоноситель предписано менять раз в пять лет, иначе есть риск, что жидкость станет агрессивной и начнет разрушать трубопровод. И если вы занимаетесь продажами МЭГ, то много и часто зарабатывать на поставках для одной ледовой площадки не получится.

В 2023-м в России планируют ввести новые ледовые арены в Санкт-Петербурге (22 000 зрителей), Екатеринбурге (12 000 зрителей), Новосибирске (10 500 зрителей). В Нижнем Новгороде стартовало строительство ледового стадиона на 12 000 зрителей, проект намерены завершить в 2024–2025 годах.

Шанс неплохо заработать есть у поставщиков строительных компаний, участвующих в региональных программах развития спортивной инфраструктуры, предполагающих одновременное возведение нескольких объектов с ледовыми аренами. Например, в районах Нижегородской области с 2007-го по 2018-й годы построили 38 современных ФОКов со льдом, а в самом Нижнем Новгороде до 2030 года планируют построить еще шесть ФОКов. Подобные программы действуют в нескольких регионах страны.

Несмотря на популярность зимних видов спорта, в России сравнительно небольшое количество современных ледовых арен для массового спорта. По данным Международной федерации хоккея, по числу крытых катков (площадок с искусственным льдом), наша страна на третьем месте в мире после Канады и США – в РФ 346 объектов, в США – 2000, а в Канаде 2 586. Однако по показателю одного катка на число жителей, Россия только на 16-ой позиции рейтинга стран: одна ледовая арена приходится почти на 400 000 человек. Это показывает, что есть огромный потенциал для улучшения ситуации и большего охвата людей любительским занятиями зимними видами спорта. Если не помешают внешние обстоятельства, в стране обязательно будут строить новые сооружения с искусственным льдом.

Сколько будет стоить тонна моноэтиленгликоля в рознице через две–три недели? Почему в октябре продукта станет меньше? Как победить импорт? Инсайды от эксперта рынка МЭГ.

Обновлено 26 октября 2022 года

Сколько будет стоить тонна моноэтиленгликоля в течение октября и как геополитические форс-мажоры повлияли на рынок? Инсайды от эксперта.

С начала лета и до ноября на российском рынке гликолей самая горячая пора — производители антифризов закупаются моноэтиленгликолем (МЭГ), чтобы заготовить необходимые объемы продукта для продаж в холодный сезон. Два первых осенних месяца — это пик закупок. Что происходит на рынке сейчас и чего ждать в ближайшее время, рассказал генеральный директор «Гликоли. ру» Алексей Егорычев.

В августе мы видели стабильно растущий спрос на МЭГ — наша компания продала на треть больше продукта, чем месяцем ранее. Важно, что активность производителей антифризов не снижалась — об этом предупреждали многие, увязывая этот сценарий с падением российского авторынка. На потребности в МЭГ не сказывались экономические проблемы 2022-го. Сентябрь также был удачным: мы перевыполнили план по продажам на 7%.

В среднем по рынку в первой половине сентября тонна МЭГ в рознице стоила 88 000–89 000 рублей. Было ощущение, что с конца месяца рынок будет выходить на пик продаж. Участники рынка знали, что ведущая площадка по производству гликолей в РФ, завод «СИБУР-Нефтехим» из Дзержинска (Нижегородская область), в период с 3 по 31 октября уходит на плановый ремонт и полностью остановит производство. В условиях ограниченного предложения в октябре мы ожидали увидеть ценник, подросший до 92 000–94 000 рублей за тонну продукта.

Эти прогнозы не сбылись. Более того, ценовой тренд развернулся вниз.

О структуре, специфике и прогнозе развития российского рынка антифризов, который потребляет около 2/3 всех объемов МЭГ в стране, можно узнать здесь.

«СИБУР-Нефтехим» в октябре планово ушел на ремонт, однако недостатка в МЭГ нет и тонна МЭГ на спотовом рынке в среднем стоит всего 85 000 рублей.

Как это могло случиться? Рассмотрим основные причины:

Еще один сдерживающий цены фактор – аномально дорогой рубль в течение 2022 года. Дело в том, что несмотря на все внешние события, СИБУР формирует отпускные цены, исходя из импортного паритета. В конечную стоимость закладываются европейские котировки, логистика и российский НДС.

Думаю, что цена 85 000 рублей за тонну продукта не изменится до конца месяца: предпосылок для роста нет, сильно демпинговать нет желающих – все хотят что-то заработать. Традиционно «горячий» сезон продаж на нашем рынке заканчивается в ноябре – сейчас видим затухающую активность, хотя обычно бывает по-другому.

Отмечу, что после того, как СИБУР интегрировал все заводы, производящие МЭГ (помимо «СИБУР-Нефтехим» это «Нижнекамскнефтехим» и «Казаньоргсинтез»), у трейдеров стало меньше пространства для ценового маневра. СИБУР – вертикально интегрированный холдинг с единым подходом к ценам, поставкам и бизнесу вообще.

В ноябре же цены традиционно снижаются. Вероятно, так же будет и в этот раз. Изменить ситуацию может что-то незапланированное. Например, если по каким-то причинам продлится ремонт «СИБУР-Нефтехима» и гликолей не будет хватать для закрытия текущих потребностей клиентов.

О стоимостных трендах МЭГ в России и мире мы писали в этой статье. С какими проблемами столкнулся СИБУР в 2022-м и как он может действовать, узнавайте из этого материала.

В период пиковых цен в 2021 году на рынке появилось много МЭГ из Европы. Сейчас этот дорогой продукт покинул рынок. Но со второго квартала этого года появились совершенно новые игроки — трейдеры, о которых раньше никто не знал. Они пришли на рынок с продуктом из Ирана. По его качеству вначале были нарекания, но сейчас он не уступает отечественному продукту. Также в первые месяцы были неприятные элементы демпинга, но сейчас иранский МЭГ предлагается по нашим среднерыночным ценам.

Конечно, импорт оттягивает определенные объемы продаж на себя, но я бы не стал преувеличивать значение экспансии гликолей из Ирана.

На практике покупатель в моменте решает, МЭГ какого происхождения он будет покупать — и при прочих равных главную роль играют цена и доступность. В портфеле наших предложений есть и иранский МЭГ.

Думаю, что именно МЭГ из Ирана надолго будет лучшим импортным предложением для нашего рынка. Продукта из Европы по понятным причинам не предвидится, доставка из Азии в основном доступна по морю – это дорого с учетом расстояний. Вкладываться, к примеру, в аренду танкера на 5 000 тонн для доставки МЭГ с Ближнего Востока очень рискованно из-за волатильной цены продукта.

Компактный гид по отрасли. Открывайте, сохраняйте страницу в закладки, пользуйтесь.

Компактный гид по отрасли. Открывайте, сохраняйте страницу в закладки, пользуйтесь.

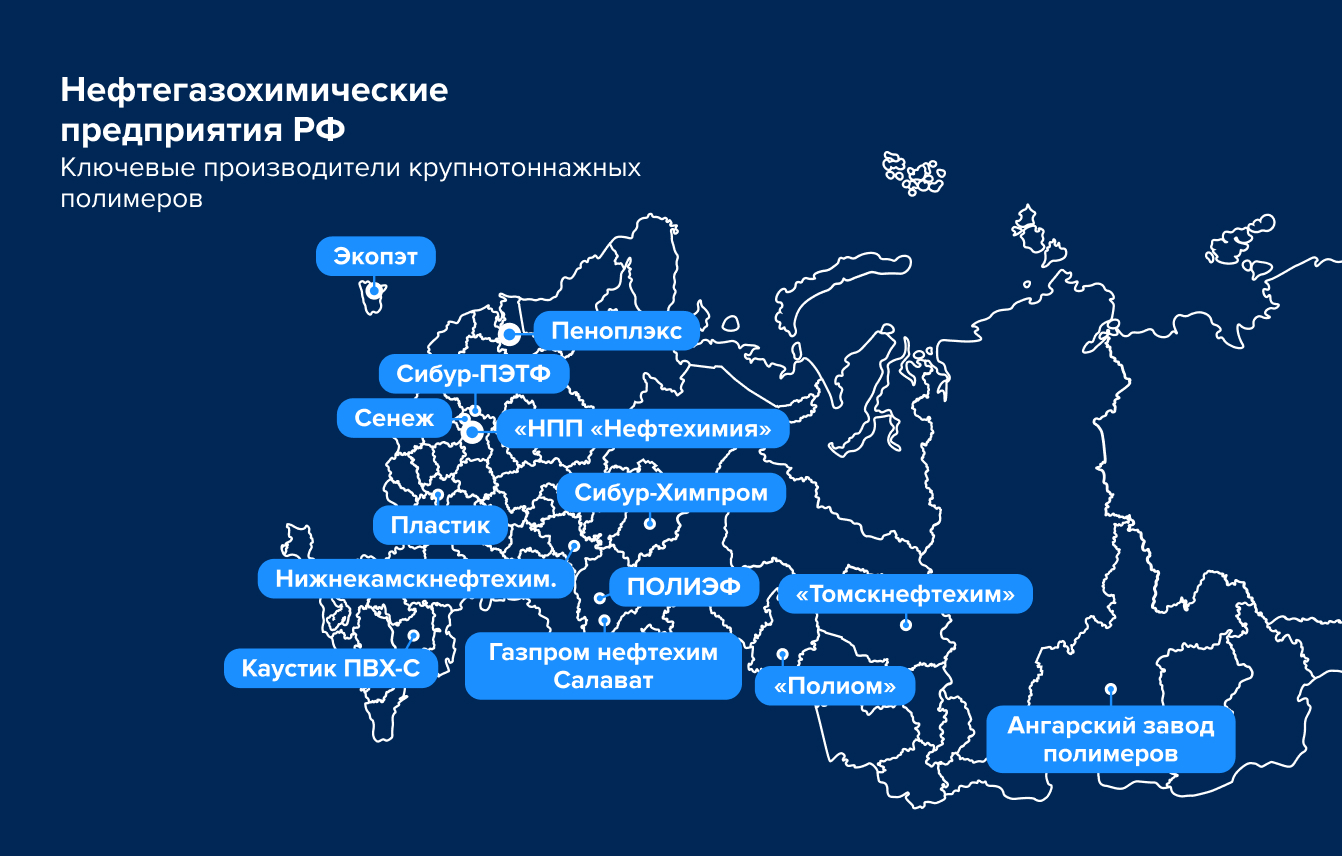

Четыре из пяти предметов, окружающих современного человека, созданы благодаря нефтегазохимии. Повсеместное распространение синтетических материалов делает нефтегазохимию устойчивой к экономическим кризисам. Являясь даунстримом в цепочке добычи и транспортировки нефтегазового сырья, эта индустрия обеспечивает высокотехнологичный передел веществ углеводородного происхождения. Одно рабочее место в нефтегазохимии создает пять рабочих мест в апстриме и сопутствующих отраслях.

Долю России в мировой нефтегазохимии оценивают в 2–2,5 %. Это скромные показатели: и в Китае, и в США производят в 10 раз больше нефтегазохимической продукции, чем у нас. В РФ огромный потенциал для развития нефтегазохимической промышленности. Для нас актуален мировой тренд — урбанизация и рост потребления стимулируют оборот вещей из искусственных материалов. Кроме того, Россия — в числе стран-лидеров по запасам и добыче нефти и газа. Переработка углеводородного сырья в востребованные продукты более маржинальный бизнес, особенно в условиях санкционного давления и экологической повестки.

В РФ десятки предприятий, выпускающих крупнотоннажные полимеры — основную нефтегазохимическую продукцию. На рынке действует главный игрок — компания СИБУР. Например, до 75 % полиэтилена и полипропилена выпускают именно СИБУРовские площадки. В других сегментах больше конкуренции, так как представлены независимые производители и структуры крупных добывающих компаний.

Продуктовая линейка нефтегазохимических предприятий РФ относится к пяти основным группам, каждая из которых включает несколько видов продукции:

Ниже в рамках каждой продуктовой группы дадим информацию об основных производителях нефтегазохимической продукции.

Производителей полиэтилена и полипропилена мы объединили в одну группу, так как большинство выпускают оба материала.

«Нижнекамскнефтехим», «Газпром нефтехим Салават» и Ангарский завод полимеров представлены сразу в двух группах: «Производители полиэтилена и полипропилена» и «Производители полистирола» — соответственно в разных группах у них разные характеристики. Наименования этих предприятий в следующей части маркированы знаком*.

«ЗапСибНефтехим» (входит в СИБУР) — крупнейший нефтехимический комплекс РФ, введен в 2019 году. Мощности по полиэтилену 1,5 млн тонн в год (ПНД и ЛПЭ). На предприятии используют газофазную и суспензионную технологии производства полиэтилена, сочетание которых позволяет выпускать широкую линейку продукции. Завод также является крупнейшим в РФ производителем полипропилена с мощностью до 1 млн тонн.

«Казаньоргсинтез» (КОС, входит в СИБУР). На предприятии есть заводы ПНД (мощность 540 тыс. тонн в год) и ПВД (225 тыс. тонн в год), КОС — крупнейший в стране производитель трубного ПНД. Подробнее о КОС и его перспективах читайте в этом материале.

«Томскнефтехим» (входит в СИБУР). Производит ПВД пленочного и литьевого назначения, композиции полиэтилена кабельного назначения. Мощности по полиэтилену — 270 тыс. тонн в год. Предприятие выпускает до 165 тыс. тонн пропилена в год. До запуска «ЗапСибНефтехима» томский завод был крупнейшим производителем полипропилена.

«Нижнекамскнефтехим»* (НКНХ, входит в СИБУР). Совокупные мощности по выпуску ПНД и ЛПЭ — 210 тыс. тонн в год. Текущая проектная мощность производства полипропилена на НКНХ составляет 180 тыс. тонн. На заводе планировали к середине 20-х ввести новую установку полипропилена и более чем вдвое нарастить производство этого продукта. О развитии НКНХ в составе СИБУРа читайте в нашей статье.

«Ставролен» (предприятие ЛУКОЙЛа) производит 300 тыс. тонн ПНД в год. Программа модернизации позволила освоить производство ПНД трубных марок. Объемы завода по полипропилену оценивают в 120 тыс. тонн в год.

«Уфаоргсинтез» производит до 90 тыс. тонн ПВД и 120 тыс. тонн полипропилена.

«Полиом» (совместное предприятие СИБУРа и «Газпром нефть») ввели в строй в 2012 году. Мощность — 210 тыс. тонн полипропилена в год. В ассортименте 98 марок полипропилена (ПП-гомо и сополимеры ПП).

«НПП «Нефтехимия» (совместное предприятие СИБУРа и «Газпром нефть») выпускает в год 120 тыс. тонн гранулированного полипропилена.

Ангарский завод полимеров* (входит в корпорацию «Роснефть»). Годовая мощность до 100 тыс. тонн ПВД.

«Газпром нефтехим Салават» * (структура Газпрома) выпускает до 120 тыс. тонн ПНД и 40 тыс. тонн ПВД в год.

По данным отраслевых порталов, потребление полиэтилена и полипропилена в России в первом полугодии 2022-го снизилось на 3 % к аналогичному периоду прошлого года.

«РусВинил» (завод СИБУРа и бельгийской компании SolVin) — производитель ПВХ №1 в России. Предприятие, введенное в строй в 2014 году, выпускает до 300 тыс. тонн ПВХ-С, 30 тыс. тонн ПВХ-Э, а также 225 тыс. тонн каустической соды в год.

Завод «Саянхимпласт» выпускает порядка 300 тыс. тонн ПВХ-С.

«Башкирская содовая компания» производит до 268 тыс. тонн ПВХ-С ежегодно. В 2020-м году компания сообщила о запуске проекта по созданию производства ПВХ-Э на 50 тыс. тонн продукта в год.

«Каустик» (входит в группу «Никохим») ежегодно производит 90 тыс. тонн ПВХ-С.

Отчественные заводы обеспечивают потребности внутреннего рынка в ПВХ-С, тогда как в сегменте ПВХ-Э до 80 % продукта — импорт.

«Нижнекамскнефтехим»* (НКНХ, входит в СИБУР) — лидер по производству полистирола в РФ. Общие мощности по ПСОН и УПС — 295 тыс. тонн в год, установка по АБС-пластикам дает 60 тыс. тонн.

«Сибур-Химпром» отгружает порядка 100 тыс. тонн ПСВ ежегодно.

«Газпром нефтехим Салават»* (структура Газпрома) имеет возможность выпускать 55 тыс. тонн ПСОН и 10 тыс. тонн ПСВ соответственно.

Питерская компания «Пеноплэкс» дает рынку около 10 тыс. тонн ПСВ.

Сопоставимые мощности по ПСВ у Ангарского завода полимеров* (входит в нефтегазовую корпорацию «Роснефть»).

Завод «Пластик» из Тульской области ПСВ производит до 11 тыс. ПСВ и свыше 20 тыс. тонн АБС-пластиков.

Российские заводы в 2021 году произвели 538 тыс. тонн полистирола, что на 7,3 % меньше, чем в 2020-м.

Завод ПОЛИЭФ (принадлежит СИБУРу) способен выпускать 252 тыс. тонн ПЭТ в год. У предприятия собственная сырьевая база — терефталевую кислоту (ТФК, ключевой компонент для получения ПЭТ) производят здесь же. О рынке ТФК мы рассказали в отдельной статье.

Технологические линии завода «Экопэт» (принадлежит компании «Татнефть») позволяют ежегодно получать до 220 тыс. тонн высоковязкого гранулированного ПЭТ марки Eköpet. Об особенностях калининградского производителя ПЭТ мы рассказали в этом материале.

«Сибур-ПЭТФ» выпускает продукт под маркой ТВЕРПЭТ, до 75 тыс. тонн ПЭТ-гранулята.

Завод новых полимеров «Сенеж» обеспечивает заказчиков 90–100 тыс. тонн ПЭТ-гранулята ежегодно. В планах предприятия — нарастить объем на треть за счет внедрения технологии добавки вторичного сырья в первичное.

Развитие производства ПЭТ в России сдерживает дефицит отечественной ТФК. «Татнефть» в 2021 году объявила о намерении в 2024–2025 годах запустить ТФК-линию, мощности которой решили бы вопросы с сырьем для ПЭТ.

В одной из следующих статей мы расскажем о всех самых важных инвестпроектах по созданию новых нефтегазохимических предприятий в России.

Под ударом оказались инвестпроекты, Запад забанил покупку и сервис оборудования, торгово-логистические цепочки разорваны.

Обновлено 12 октября 2022 года.

Под вопросом оказались сроки инвестпроектов, Запад забанил покупку оборудования и разрушил логистические цепочки. Как холдинг адаптируется к новым условиям, что будет с производством гликолей и чем интересны азиатские партнеры?

Многочисленные санкции, введенные ЕС, США и их союзниками в отношении РФ в 2022 году, не могли не затронуть СИБУР.

СИБУР и его «дочки» не фигурируют в санкционных списках, однако всеобъемлющая система жестких ограничений прямо влияет на ведущий нефтегазохимический холдинг РФ, ставя перед ним новые вызовы, заставляя менять планы и перестраивать бизнес.

Около 700 европейских компаний отказались от сотрудничества в СИБУРом в 2022-м. Бывшие партнеры поставляли катализаторы, спецхимию, запчасти, лицензии и технологии.

Читайте также: Как диджитализация стала конкурентным преимуществом главного производителя МЭГ в РФ

Информация о том, что санкции негативно повлияют на крупнейшие инвестпроекты компании, появилась уже в марте. Дальневосточный мегапроект СИБУРа — Амурский газохимический комплекс (ГХК) мощностью 2,7 млн тонн полимеров — планировали запустить в 2024 году. Эксперты предположили, что проект встанет из-за недоступности импортного оборудования. Также были сообщения, что китайская корпорация Sinopec, партнер СИБУРа по проекту ГХК, приостановил инвестиции в РФ из-за риска попасть под санкции.

Новая бизнес-реальность могла повлиять и на завершение проекта «Этилен-600» на площадке «Нижнекамснефтехима». Генпартнером проекта выступала Linde AG: немцы отвечали за проектирование, поставку оборудования и запуск первой очереди завода, рассчитанного на годовой выпуск 600 000 тонн этилена и 272 000 тонн пропилена.

Запрет на ремонт и обслуживание оборудования несли риски для работы новейшего предприятия СИБУРа «Запсибнефтехим» из Тобольска, где выпускают полиэтилен, полипропилен, мономеры. На производстве там используют установки, работающие на основе технологий американских и британских компаний.

Производство гликолей также могло испытать эффект санкционного давления из-за дефицита катализаторов для окиси этилена (основа гликолей). Но в целом гликолевый сектор СИБУРа защищен тем, что работает на собственном сырье, а все технологические переделы происходят в единой производственной цепочке.

Торговые и логистические ограничения сказываются на экспорте: в СИБУРе признали сокращение отгрузок продукции «Нижнекамскнефтехим» для Европы. В общей доле экспорта синтетических каучуков завода из Татарстана на страны ЕС приходилось до 40 %.

Еще одно следствие санкций — отзыв кредитных рейтингов СИБУРа международными агентствами. Однако это не имеет большого влияния на бизнес: в условиях санкций доступ к западному финансированию и без того отрезан, внешние рейтинги уже не имеют значения для определения надежности заемщика внутри страны.

Вопреки пессимистическим прогнозам, СИБУР уже к лету смог адаптироваться к новым условиям — санкционное давление не стало фатальным для бизнеса компании.

На внутреннем рынке СИБУР стал бенефициаром ухода западных компаний. Компания смогла оперативно предложить российским заказчикам импортозамещающие альтернативы упаковки медицинских растворов, упаковки снеков и молочной продукции.

Генеральный директор СИБУРа Михаил Карисалов в сентябре сообщил, что все площадки компании загружены заказами, а по итогам года бизнес сгенерирует прибыль.

Сейчас особый интерес для СИБУРа представляют проекты с партнерами из соседних государств, не вовлеченных в санкции против РФ. Холдингу нужны новые рынки сбыта и доступ к недорогому сырью.

В прошлом году СИБУР вошел в совместный с казахстанскими компаниями «Самрук-Казына» и «КазМунайГаз» проект по созданию нефтегазохимического комплекса в городе Атырау. В 2022-м ценность участия в проекте возросла.

Создание производства полипропилена в Атырау в основном завершено. Предприятие будет выпускать до 500 000 тонн продукта в год, перерабатывая местный пропан. На очереди возведение площадок для выпуска полиэтилена (1,25 миллиона тонн в год), терефталевой кислоты (ТФК) и полиэтилентерефталата (ПЭТ) на 1 миллион тонн в год.

Продукция новых заводов предназначена для Китая и Турции, однако доступ к дополнительным объемам ТФК важен и для российского холдинга. Главный производитель продукта в РФ — завод СИБУРа «Полиэф» из Башкортостана. Его мощность — всего 350 000 тонн кислоты в год. ТФК, наряду с моноэтиленгликолем (МЭГ), — ключевой компонент для получения ПЭТ, из которого делают пластиковую тару.

О развитии нефтегазохимической промышленности в Казахстане и Средней Азии читайте в нашем специальном материале. Об особенностях российского рынка ТФК рассказали в этой статье.

Развитие проекта в Казахстане может стать драйвером производства ПЭТ в России в рамках производственных цепочек СИБУР, а также стимулировать выпуск МЭГ.

Национальная компания Казахстана «КазМунайГаз» заявила, что учитывает возможные санкционные риски при работе с компаниями из России. В СИБУРе сообщали, что по состоянию на третий квартал 2022-го, компания продолжает работу по нефтехимическим проектам в Казахстане без каких-либо ограничений.

Другое интересное направление — Иран. Страна, много лет находящаяся под жесткими санкциями Запада, заинтересована в торговых партнерах и инвесторах.

В апреле глава иранской National Petrochemical Company (NPC) предложил российским профильным игрокам нарастить инвестиции в местную нефтепереработку. В обмен на деньги и технологии Иран готов предоставить бизнесу РФ льготы и доступ к портам для вывоза продукции.

По мнению директора ГК «РусИранЭкспо» Александра Шарова, Иран может быть интересен и в качестве рынка сбыта продуктов базовой нефтехимии. В этой стране, например, не производят фенол и ацетон. Их везут танкерами из Восточной Азии, тогда как в РФ есть перепроизводство этих продуктов и удобный маршрут поставок — по Каспийскому морю.

Читайте также: На российском рынке антифризов перераспределяется спрос в 2022 году

«Еще один перспективный экспортный товар — бутилакрилат, акрилонитрил и прочие акриловые соединения, которые Иран также импортирует. Также нужны синтетические масла, своих производств в стране нет. У нас есть целый список химии, который Иран импортирует со всего мира, но только не из России», — говорит эксперт.

В сентябре СМИ сообщили, что NPC подписала соглашения с российскими нефтехимическими компаниями, в том числе с СИБУРом, о предоставлении им катализаторов и лицензий на использование.

Иран превосходит РФ по объемам производства этилена — базового вещества, на основе которого строят полимерные цепочки в производстве готовых продуктов нефтегазохимии. В этом году МЭГ из Ирана в больших объемах появился на российском рынке, и в этой сфере иранские производители выступают уже в качестве конкурентов СИБУРа.

О рынке МЭГ в РФ и значении МЭГ из Ирана читайте здесь.

Холдинг одним из первых в РФ внедрил производственную систему (ПС) и получил многомиллиардную экономию. Сейчас корпоративная ПС помогает СИБУРу интегрировать новые активы и развивать диджитал.

Холдинг одним из первых в РФ внедрил производственную систему (ПС) и получил многомиллиардную экономию. Сейчас корпоративная ПС помогает СИБУРу интегрировать новые активы и развивать диджитал.

Сходные производственные линии при прочих равных за одно и то же время могут дать кардинально разный результат по выпуску продукции. Те, кто производят больше, достигают этого благодаря более рациональным действия и и меньшим тратам ресурсов на стандартные операции. В масштабах предприятия такой подход способен вывести бизнес на новый уровень. Систему принципов и инструментов, позволяющую с максимальной эффективностью использовать ресурсы и улучшать показатели работы, называют производственной системой (ПС).

В основе ПС СИБУРа — философия бережливого производства (Lean), созданная в середине XX века компанией Toyota. Японцы добились невиданного прогресса в организации производства и снижении затрат — их принципы ПС возведены в канон классики. Наработками Toyota пользуются тысячи бизнесов во всем мире.

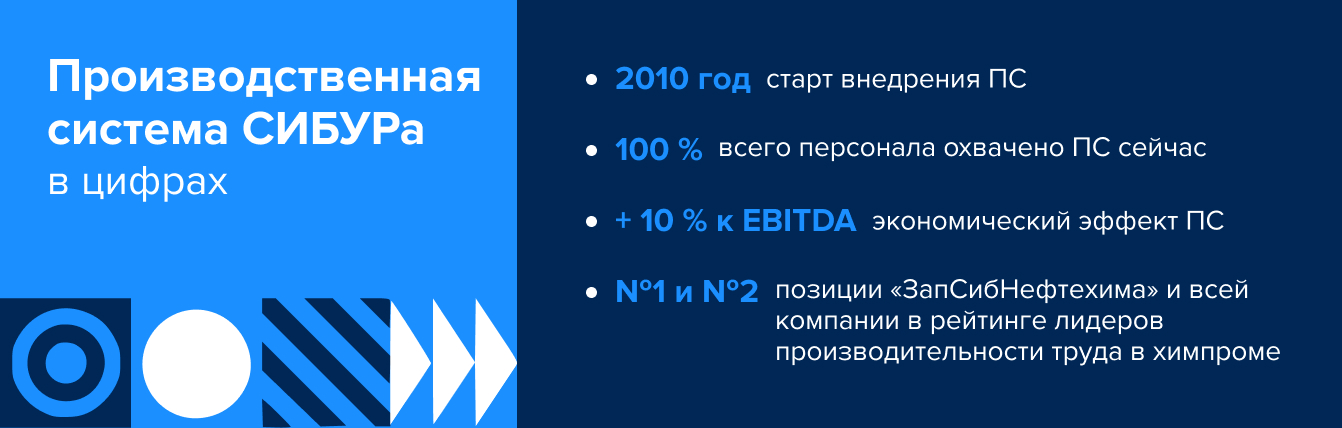

Работа по настройке ПС на предприятиях СИБУРа стартовала в 2010 году. Цели внедрения ПС СИБУРа:

На этапе внедрения практик ПС руководство СИБУРа стремилось добиваться быстрых результатов, чтобы персонал мог убедиться — изменения не только возможны, но и полезны.

«На одном из производств в Тольятти начали внедрение ПС со сбора обратной связи о проблемах, которые беспокоят сотрудников. Через несколько месяцев большинство вопросов было решено малыми силами, что сделало «агентами перемен» практически всех, работающих на этом «пилоте», — рассказал директор по экономике и управлению эффективностью компании Денис Самохвалов.

После начала внедрения ПС на пилотные участки стали привозить сотрудников других предприятий компании — они обучались и уезжали с пониманием того, как менять процессы и для чего это нужно. Так в СИБУРе запустили процесс непрерывных улучшений.

Большинство компаний реального сектора экономики РФ используют собственные ПС. Пик внедрения ПС пришелся на 2012–2017 годы. В числе бизнесов с наиболее продвинутыми корпоративными ПС помимо СИБУРа обычно называют Росатом, НЛМК, ОМК.

Настоящими евангелистами ПС стали руководители СИБУРа. Единому стандарту обучили всех начальников — от топ-менеджеров до мастеров на заводах. Они получили одинаковое представление о рабочих процессах и том, как действовать в тех или иных ситуациях. В компании действует набор обязательных для руководителей практик.

Практики руководителей СИБУР в рамках ПС:

«Я вынес одно правило из ПСС [производственной системы СИБУРа], которое преследую при участии в линейном обходе: Каждый обход ты должен найти минимум одну проблему, которую ты можешь решить, и найти минимум одну возможность, которую ты можешь распространить на других цехах или предприятиях», — рассказал корпоративным СМИ СИБУРа член правления компании и генеральный директор завода «Нижнекамскнефтехим» Игорь Климов.

В арсенале ПС СИБУРа десятки инструментов. В числе наиболее востребованных «Карта потока создания ценности». С его помощью процессы «разворачивают» от конца к началу с тем, чтобы оценить, что полезного он приносит клиенту — внутри процесса фиксируют потери и поле для улучшений. Инструмент «Стандартные операционные процедуры» прост и эффективен — по сути это изложение сложных инструкций в наглядном формате на листе А4.

Инструмент ПС «Улучшение малыми шагами» (УМШ) — способ получать от сотрудников массив идей по совершенствованию процессов. Есть важное условия: реализация предложения не должна стоить дорого (например, не более 50 тыс. рублей). После одобрения идеи внутренними экспертами и коллегами инициатора ее реализуют. Благодаря УМШ за десятилетие в компании воплотили в жизнь сотни тысяч полезных инициатив.

Читайте также: Они точно справятся? Как санкции работают против СИБУРа и зачем компании новые зарубежные партнеры

Основной пилотной площадкой для апробирования практик ПС в СИБУРе стал завод «Томскнефтехим». Далее опыт томичей тиражировали на другие предприятия — к 2016 году все площадки были в орбите ПС.

В СИБУРе изначально не формулировали экономические эффекты от внедрения ПС. Однако полезные идеи рабочих, оптимизация процессов и сокращение потерь дали весомый результат, который в компании оценивают в 10 % EBITDA (прибыль до вычета расходов по выплате процентов, налогов, износа и начисленной амортизации).

ПС помогла СИБУРу повысить производительность труда. Например, в рейтинге «Химическая промышленность. Лидеры по производительности труда» за 2020 год от портала «Управление производством» на первом месте завод СИБУРа «ЗапСибНефтехим», а на втором — СИБУР в целом. Результаты лидеров: 25,89 млн рублей и 22,21 млн рублей на человека в год. В рейтинге есть результаты 50 химических предприятий РФ.

Сейчас ПС СИБУРа продолжает развиваться под влиянием диджитализации, часть инструментов перешла в цифровой формат, появились новые. В числе последних: визуальное отображение технологических режимов (дашборды); автопилоты, которые предсказывают поломки и управляют процессами в автоматическом режиме; мобильные приложения для обходов; видеоаналитика для выявления брака. Фактически ПС создала основу для цифровой трансформации СИБУРа. Подробнее о том, как СИБУР становится одним из самых технологически продвинутых бизнесов в стране, читайте в нашей статье.

Ключевую роль ПС играет и в интеграции «Нижнекамскнефтехима» (производитель моноэтиленгликоля №2 в РФ) и «Казаньоргсинтеза» (производитель моноэтиленгликоля №3 в РФ) — эти предприятия из Татарстана в 2021-м стали частью СИБУРА. ПС по-прежнему работает на создание единой компании в разных географиях, продвижение корпоративной культуры, лучших практик и методов управления процессами

Читайте также: Как «Казаньоргсинтезу» помогает «СИБУРизация»?

«СИБУР непрерывно менялся… менялось мышление сотрудников — в рамках проекта ПС мы учили людей не молчать, рассказывать о проблемах, быть проактивными — предлагать улучшения и постоянно развиваться. Поначалу шло с трудом, но сейчас уже и не понимаем, как по-другому. Сейчас такая же задача стоит перед нами в Татарстане. Понимаем, что сотрудникам сложно враз поменять поведенческие привычки: кажется, что за ошибки будут наказывать, а к нашим намерениям до сих пор остается нотка недоверия. Уверен, что в самое ближайшее время это пройдет, потому что мы на деле показываем, что мы вместе создаем, работаем во благо предприятия, развиваемся, а не разрушаем», — объясняет гендиректор «Нижнекамскнефтехима» Игорь Климов, который ранее отвечал за внедрение ПС во всей компании.

Читайте также: Новая жизнь «Нижнекамскнефтехима» — как сила СИБУРа помогает второму производителю МЭГ в РФ держать удар